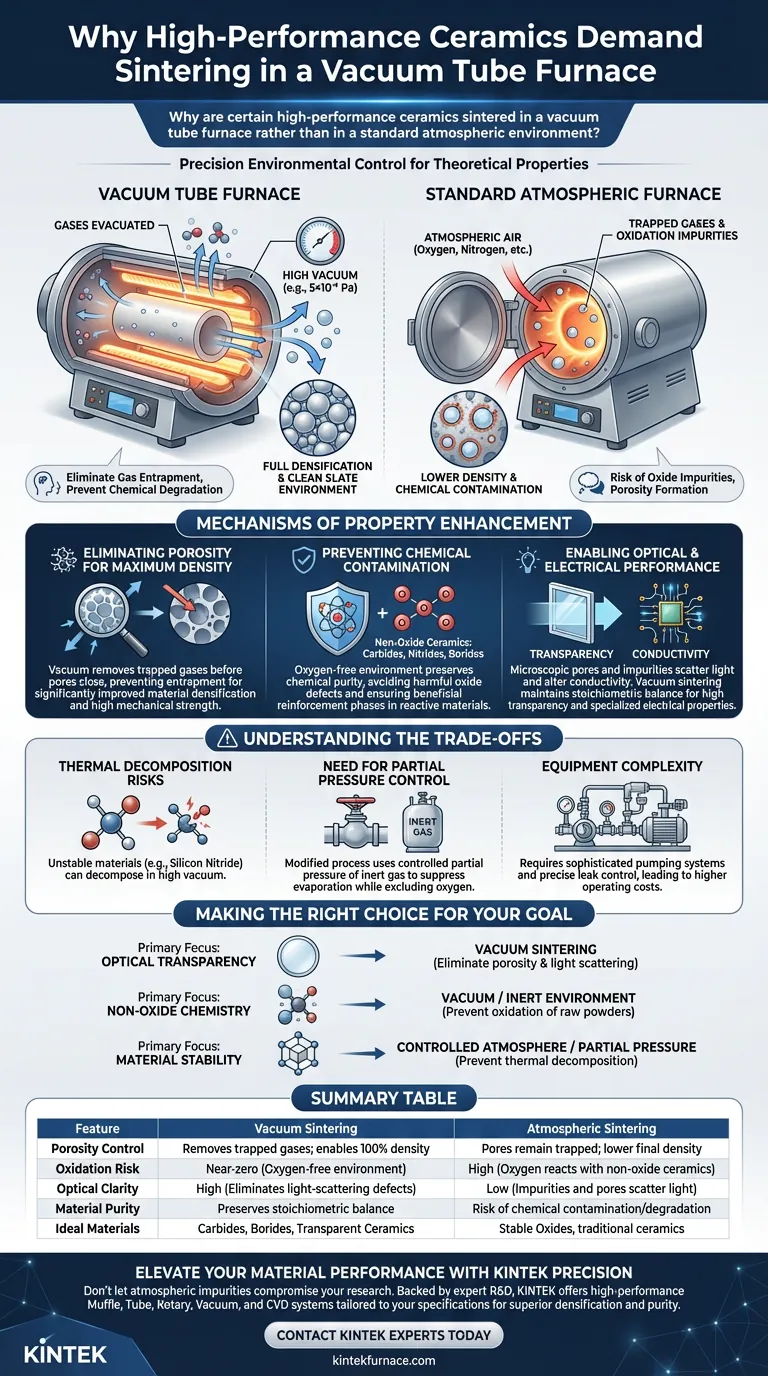

Cerâmicas de alto desempenho requerem controle ambiental preciso para atingir suas propriedades teóricas. A sinterização em um forno de tubo a vácuo é escolhida principalmente para eliminar o aprisionamento de gás dentro do material e prevenir a degradação química. Ao contrário dos fornos atmosféricos padrão, um ambiente a vácuo remove o ar dos poros para garantir a densificação completa e protege materiais reativos contra oxidação ou nitrificação indesejada em altas temperaturas.

A sinterização a vácuo não é apenas aquecimento; é a criação de um ambiente de "lousa limpa". Ao evacuar ativamente os gases, o processo impede a formação de impurezas de óxido e colapsa os poros que, de outra forma, destruiriam a transparência, a resistência mecânica e a condutividade elétrica do material.

Os Mecanismos de Melhoria de Propriedades

Eliminando Porosidade para Densidade Máxima

O principal benefício físico de um ambiente a vácuo é a remoção de gases aprisionados em poros fechados entre as partículas do material. Em um forno atmosférico, bolsões de ar podem ficar selados dentro da cerâmica à medida que ela se densifica, impedindo que o material encolha completamente.

Ao diminuir a pressão, o vácuo efetivamente extrai esses gases antes que os poros se fechem. Isso leva a uma melhora significativa na densificação do material, que é um pré-requisito para alta resistência mecânica.

Prevenindo Contaminação Química

Muitas cerâmicas avançadas, como carbonetos, nitretos e boretos, são altamente reativas com o oxigênio em temperaturas de sinterização (frequentemente excedendo 1700°C). Aquecer esses materiais em ar padrão causa oxidação imediata, formando impurezas que degradam o desempenho.

Um forno de tubo a vácuo fornece um ambiente livre de oxigênio. Isso preserva a pureza química das matérias-primas, garantindo que as reações (como as entre carboneto de silício e boro) produzam fases de reforço benéficas em vez de defeitos de óxido prejudiciais.

Possibilitando Desempenho Óptico e Elétrico

Para cerâmicas funcionais, a pureza está diretamente ligada ao desempenho. Se uma cerâmica se destina a ser transparente, mesmo poros microscópicos ou inclusões de óxido espalharão a luz e arruinarão a clareza óptica.

Da mesma forma, para materiais elétricos ou termoelétricos como ligas de Silício-Germânio (SiGe), a oxidação altera a condutividade do material. A sinterização a vácuo mantém o equilíbrio estequiométrico necessário para propriedades elétricas especializadas e alta transparência.

Compreendendo as Compensações: Volatilidade e Estabilidade

Embora a sinterização a vácuo ofereça pureza superior, ela introduz desafios termodinâmicos que devem ser gerenciados.

Riscos de Decomposição Térmica

Nem todos os materiais permanecem estáveis em alto vácuo em altas temperaturas. Por exemplo, o nitreto de silício é termodinamicamente instável nessas condições e pode se decompor em silício e gás nitrogênio.

A Necessidade de Controle de Pressão Parcial

Para combater a decomposição, o processo de "vácuo" é frequentemente modificado para incluir uma pressão parcial controlada de gás inerte (como nitrogênio ou argônio de alta pureza). Isso suprime a evaporação de elementos voláteis, ao mesmo tempo que exclui o oxigênio.

Complexidade do Equipamento

Forno de tubo a vácuo são significativamente mais complexos e caros de operar do que fornos atmosféricos. Eles requerem sistemas de bombeamento sofisticados e controle preciso de vazamentos para manter os níveis de pressão necessários (por exemplo, 5×10⁻² Pa) durante ciclos longos.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se a sinterização a vácuo é a abordagem correta para sua aplicação, avalie suas restrições específicas de material.

- Se seu foco principal é Transparência Óptica: Você deve usar sinterização a vácuo para evacuar completamente os gases aprisionados e eliminar a porosidade que causa o espalhamento da luz.

- Se seu foco principal é Química Não-Óxido: Você precisa de um ambiente a vácuo ou inerte para impedir que os pós cerâmicos crus (como Carboneto de Silício ou Boro) reajam com o oxigênio atmosférico.

- Se seu foco principal é Estabilidade do Material (por exemplo, Nitreto de Silício): Você deve usar um forno capaz de atmosfera controlada ou pressão parcial em vez de alto vácuo para evitar a decomposição térmica.

O desempenho final do material raramente é limitado pelos ingredientes brutos, mas sim pela pureza do ambiente em que são fundidos.

Tabela Resumo:

| Recurso | Sinterização a Vácuo | Sinterização Atmosférica |

|---|---|---|

| Controle de Porosidade | Remove gases aprisionados; permite 100% de densidade | Poros permanecem aprisionados; menor densidade final |

| Risco de Oxidação | Quase zero (ambiente livre de oxigênio) | Alto (oxigênio reage com cerâmicas não-óxido) |

| Clareza Óptica | Alta (elimina defeitos de espalhamento de luz) | Baixa (impurezas e poros espalham a luz) |

| Pureza do Material | Preserva o equilíbrio estequiométrico | Risco de contaminação/degradação química |

| Materiais Ideais | Carbonetos, Boretos, Cerâmicas Transparentes | Óxidos Estáveis, cerâmicas tradicionais |

Eleve o Desempenho do Seu Material com a Precisão KINTEK

Não deixe que impurezas atmosféricas comprometam a qualidade de sua pesquisa ou produção. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta performance Muffle, Tubo, Rotativo, Vácuo e CVD personalizados para suas especificações exatas. Se você busca densidade teórica em cerâmicas avançadas ou propriedades elétricas especializadas, nossos fornos de alta temperatura de laboratório personalizáveis fornecem o ambiente de "lousa limpa" que seus materiais exigem.

Pronto para alcançar densificação e pureza superiores?

Entre em Contato com os Especialistas KINTEK Hoje para encontrar a solução de processamento térmico perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é o papel de um forno tubular industrial no tratamento térmico de lodo municipal? Insights de Laboratório Especializado

- Como um forno tubular horizontal de zona dupla facilita o crescimento de CVT de WSe2? Controle de Gradiente Térmico de Precisão

- Quais são as vantagens técnicas de usar um Reator de Fluxo Arrastado (EFR)? Alcançar Simulação de Carvão em Escala Industrial

- Qual é o propósito de instalar um filtro de saco na saída de um Forno de Tubo de Queda? Garanta Precisão e Segurança Laboratorial

- Qual papel técnico um forno tubular de laboratório desempenha na simulação de refino de zona? Dominando a Purificação de Materiais

- Como um array de termopares multicanal auxilia na medição da temperatura da fita REBCO? Domine a Uniformidade Térmica

- Como um forno tubular de controle programável de temperatura contribui para a formação de estruturas de poros no biochar?

- Como um forno tubular horizontal difere de um forno tubular vertical? Escolha o Forno Certo para o Seu Laboratório