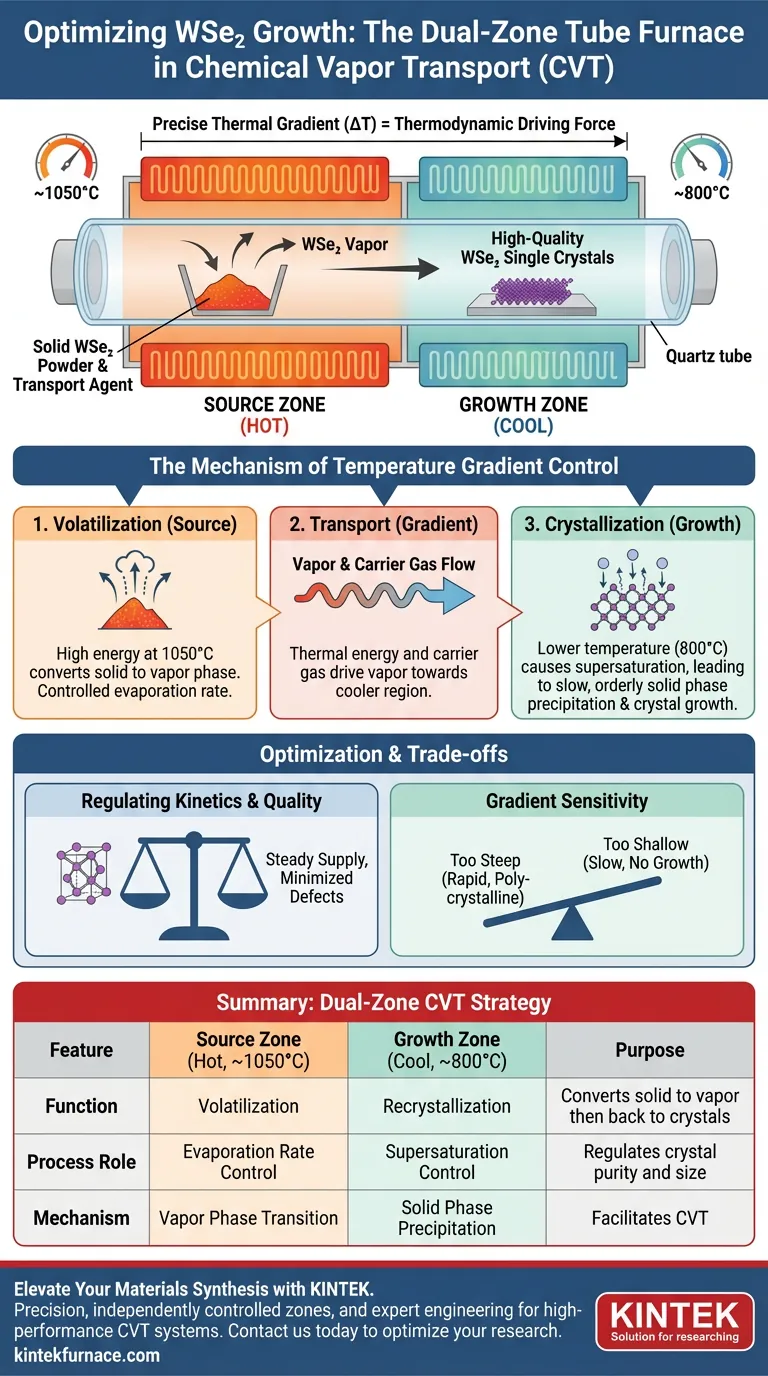

Um forno tubular horizontal de zona dupla facilita o crescimento por Transporte Químico em Fase Vapor (CVT) de Diseleneto de Tungstênio (WSe2) ao estabelecer dois ambientes térmicos distintos e controlados independentemente. Ao manter uma zona de fonte de alta temperatura (tipicamente 1050°C) e uma zona de crescimento de temperatura mais baixa (tipicamente 800°C), o forno cria um gradiente térmico preciso. Essa diferença de temperatura fornece a força motriz termodinâmica necessária para volatilizar os materiais precursores na extremidade quente e impulsionar sua recristalização em cristais únicos de alta qualidade na extremidade mais fria.

Ponto Principal A configuração de zona dupla transforma uma simples diferença de temperatura em um mecanismo de transporte sintonizável. Ao desacoplar a temperatura de volatilização da temperatura de cristalização, o sistema permite a regulação precisa da cinética de reação e da supersaturação, o que é essencial para o crescimento de cristais de WSe2 grandes e de alta pureza.

O Mecanismo de Controle de Gradiente de Temperatura

Gerenciamento Independente de Zonas

A característica definidora de um forno de zona dupla é a capacidade de controlar a zona de fonte e a zona de crescimento independentemente.

Ao contrário dos fornos de zona única, onde a temperatura é relativamente uniforme, um sistema de zona dupla permite definir um "Delta T" (diferença de temperatura) específico.

Para WSe2, a referência primária dita uma configuração onde a fonte é aquecida a aproximadamente 1050°C enquanto a zona de crescimento é mantida a 800°C.

A Força Motriz Termodinâmica

Este gradiente específico cria um estado de não equilíbrio que impulsiona o transporte químico.

A alta temperatura na zona de fonte fornece a energia necessária para reagir o pó de WSe2 sólido (ou precursores) com um agente de transporte, convertendo-os em uma fase gasosa.

O fluxo natural de energia térmica — e muitas vezes um gás transportador como Argônio — move esses reagentes em fase vapor em direção à zona mais fria.

Controle da Supersaturação

A temperatura mais baixa na zona de crescimento (800°C) é o controle crítico para a cristalização.

À medida que o gás quente entra nesta região mais fria, ele se torna supersaturado porque o gás não consegue reter tanto material em temperaturas mais baixas.

Essa supersaturação força o WSe2 a precipitar da fase gasosa, depositando-se em um substrato ou nas paredes do tubo para formar cristais.

Otimização da Qualidade do Cristal

Regulação da Cinética de Reação

O zoneamento preciso de temperatura regula a taxa de evaporação dos precursores.

Se a fonte estiver muito quente, a evaporação pode ocorrer muito rapidamente, levando a um crescimento desordenado.

Ao ajustar finamente a temperatura da fonte, você garante um suprimento constante e controlado de vapor para a zona de crescimento.

Promoção do Crescimento de Cristal Único

A estabilidade do ambiente de zona dupla facilita o crescimento de cristais únicos de grande porte.

Um gradiente estável garante que o processo de cristalização ocorra lenta e consistentemente.

Essa precipitação lenta permite que os átomos se organizem perfeitamente na rede cristalina, minimizando defeitos e maximizando a uniformidade estrutural.

Entendendo os Compromissos

Sensibilidade ao Gradiente

A inclinação do gradiente de temperatura é uma faca de dois gumes.

Um gradiente muito acentuado pode causar precipitação rápida, resultando em estruturas policristalinas pequenas em vez de cristais únicos grandes.

Inversamente, um gradiente muito raso pode resultar em transporte insuficiente, interrompendo completamente o crescimento.

Sensibilidade ao Posicionamento

A colocação do material fonte e do substrato em relação aos elementos de aquecimento é crítica.

Conforme observado em contextos suplementares sobre CVD, a concentração local de vapor muda com base na posição.

Em uma configuração CVT de zona dupla, pequenos desalinhamentos do tubo de transporte dentro das zonas do forno podem alterar as temperaturas reais experimentadas pelos produtos químicos, desviando dos pontos de ajuste de 1050°C e 800°C.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar um forno tubular de zona dupla para o crescimento de WSe2, seus objetivos específicos devem ditar sua estratégia de temperatura.

- Se seu foco principal são cristais únicos grandes: Priorize um gradiente estável e moderado (por exemplo, 1050°C a 800°C) para garantir cristalização lenta e de alta qualidade impulsionada por supersaturação controlada.

- Se seu foco principal é deposição de filme fino: Você pode precisar ajustar a posição do substrato dentro da zona de crescimento para controlar a concentração local de vapor, garantindo espessura uniforme em vez de formação de cristal em massa.

Em última análise, o forno de zona dupla não é apenas um aquecedor; é um dispositivo de controle de fluxo que usa diferenciais de temperatura para ditar a velocidade e a qualidade do transporte de material.

Tabela Resumo:

| Recurso | Zona de Fonte (Quente) | Zona de Crescimento (Fria) | Propósito |

|---|---|---|---|

| Temperatura | ~1050°C | ~800°C | Cria força motriz termodinâmica |

| Função | Volatilização | Recristalização | Converte precursores sólidos em gás e depois de volta em cristais |

| Papel do Processo | Controle da Taxa de Evaporação | Controle de Supersaturação | Regula a pureza e o tamanho do cristal |

| Mecanismo | Transição de Fase Vapor | Precipitação de Fase Sólida | Facilita o Transporte Químico em Fase Vapor (CVT) |

Eleve Sua Síntese de Materiais com KINTEK

A precisão é inegociável no crescimento de materiais 2D. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas do Transporte Químico em Fase Vapor (CVT).

Por que escolher KINTEK?

- Zonas Controladas Independentemente: Alcance gradientes térmicos estáveis e repetíveis para cristais únicos de WSe2 em larga escala.

- Soluções Personalizáveis: Nossos fornos de laboratório de alta temperatura são adaptados às suas necessidades exclusivas de pesquisa ou produção.

- Engenharia Especializada: Minimize defeitos e maximize a uniformidade estrutural com nossa tecnologia avançada de aquecimento.

Pronto para otimizar sua deposição de filme fino ou crescimento de cristal? Entre em contato hoje para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Monaam Benali, Zdeněk Sofer. 2D Rhenium- and Niobium-Doped WSe<sub>2</sub> Photoactive Cathodes in Photo-Enhanced Hybrid Zn-Ion Capacitors. DOI: 10.1021/acsanm.4c01405

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que um forno tubular é essencial para o tratamento de redução de Y-NiMo/MoO2-x? Master Precision Synthesis

- Por que um forno tubular de alta temperatura é utilizado para a pirólise de pós precursores de Sr2TiO4? Alcançando Alta Pureza

- Como o controle da curva de temperatura em um forno de sinterização de tubo de quartzo afeta a dopagem in-situ de eletrodos Ag-P?

- Qual o papel de um forno tubular de quartzo de alta pureza no crescimento de grafeno? Obtenção de Revestimento Ótico de Ressonador Conformacional

- Como um forno tubular de alta temperatura contribui para a regulação dos poros de nanofibras de carbono? Engenharia de Precisão

- Quais são as aplicações comuns de fornos de três zonas? Alcance controle térmico preciso para processos sensíveis

- Por que escolher um forno de tubo vertical em vez de um forno de tubo horizontal? Obtenha Uniformidade e Pureza Superiores

- Quais são as vantagens dos fornos tubulares multizona? Obtenha Controle Térmico Superior para Processamento Avançado de Materiais