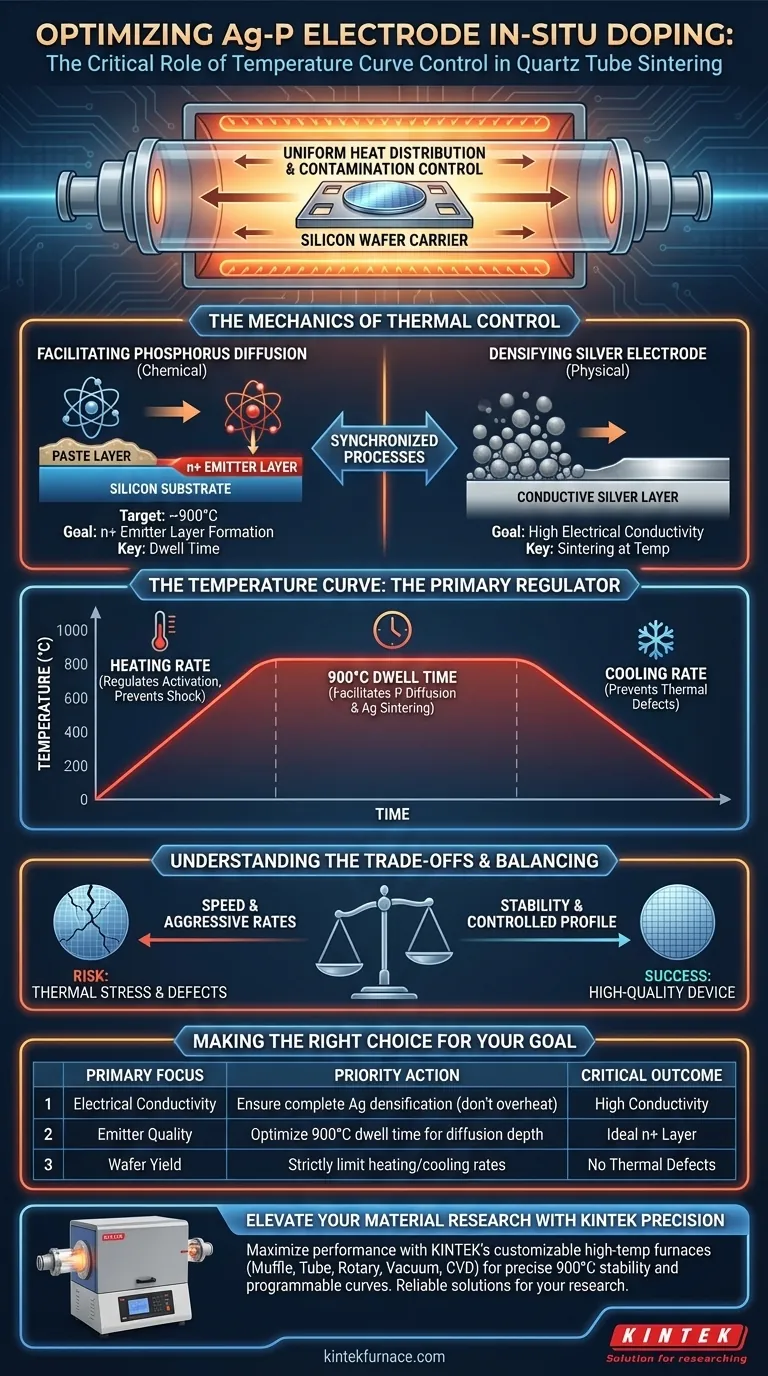

O controle preciso da curva de temperatura determina o sucesso do processo de dopagem in-situ, regulando dois mecanismos simultâneos: a difusão de fósforo no silício e a densificação das partículas de prata. Em um forno de sinterização de tubo de quartzo, a manipulação específica das taxas de aquecimento, tempos de permanência a 900°C e taxas de resfriamento permite a criação de uma camada emissora n+ eficaz sem introduzir defeitos térmicos no wafer.

O perfil de temperatura atua como o regulador primário para ativar a difusão de fósforo e densificar a pasta do eletrodo. O controle dessa curva garante a formação de uma camada emissora de alta qualidade, preservando a integridade estrutural do substrato de silício.

A Mecânica do Controle Térmico

Facilitando a Difusão de Fósforo

O objetivo principal da fase de aquecimento é conduzir átomos de fósforo da pasta do eletrodo para o substrato de silício.

Este processo, conhecido como dopagem in-situ, depende fortemente de atingir e manter uma temperatura alvo específica, tipicamente em torno de 900°C.

O controle preciso garante que o fósforo penetre no silício na profundidade correta para formar uma camada emissora n+ ideal.

Densificando o Eletrodo de Prata

Simultaneamente, a curva de temperatura impulsiona a densificação das partículas de prata dentro da pasta.

Essa mudança física é crítica para estabelecer alta condutividade no eletrodo.

Se a temperatura for insuficiente ou o tempo de permanência muito curto, a prata pode não sinterizar corretamente, levando a um desempenho elétrico ruim.

Prevenindo Defeitos Térmicos

A taxa de resfriamento é tão crítica quanto a taxa de aquecimento.

Uma redução controlada da temperatura evita que o wafer de silício sofra choque térmico.

Ao gerenciar a curva de resfriamento, o forno impede o desenvolvimento de defeitos térmicos que poderiam comprometer a integridade mecânica e elétrica do dispositivo.

O Papel do Ambiente do Tubo de Quartzo

Precisão em Altas Temperaturas

Fornos de tubo de quartzo de grau laboratorial são projetados especificamente para manter a estabilidade durante o processo de recozimento a 900°C.

O tubo de quartzo atua como um ambiente controlado que minimiza a contaminação, ao mesmo tempo que permite a distribuição uniforme do calor.

Regulando Variáveis do Processo

O forno permite que os operadores programem taxas de aquecimento e tempos de permanência específicos.

Essa programabilidade é essencial porque a taxa de difusão do fósforo depende do tempo e da temperatura.

Os operadores podem ajustar finamente essas variáveis para sincronizar o processo de dopagem com a sinterização da prata.

Entendendo os Compromissos

Equilibrando Difusão e Sinterização

Existe um delicado equilíbrio entre conduzir o fósforo para o silício e sinterizar a prata.

Uma curva de aquecimento excessivamente agressiva pode densificar a prata rapidamente, mas falhar em estabelecer uma camada emissora n+ suficientemente profunda.

Inversamente, estender o tempo de permanência por muito tempo pode resultar em difusão excessiva, alterando as características elétricas da junção.

Riscos de Estresse Térmico

Forçar tempos de processamento mais rápidos aumentando as taxas de aquecimento ou resfriamento introduz riscos.

Mudanças rápidas de temperatura podem induzir estresse na rede cristalina do silício.

Esse estresse se manifesta como defeitos térmicos, que frustram o propósito do processo de recozimento, diminuindo a qualidade geral do wafer.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a dopagem in-situ de eletrodos Ag-P, você deve priorizar a estabilidade do perfil térmico em detrimento da velocidade.

- Se seu foco principal é Condutividade Elétrica: Priorize um tempo de permanência que garanta a densificação completa das partículas de prata sem superaquecer o substrato.

- Se seu foco principal é Qualidade do Emissor: Otimize o tempo de permanência a 900°C para atingir a profundidade de difusão específica necessária para a camada n+.

- Se seu foco principal é Rendimento do Wafer: Limite estritamente as taxas de aquecimento e resfriamento para evitar a formação de defeitos térmicos no silício.

O sucesso reside em sincronizar a sinterização física do eletrodo com a difusão química do dopante através de um gerenciamento térmico preciso.

Tabela Resumo:

| Parâmetro | Papel na Dopagem In-Situ | Resultado Crítico |

|---|---|---|

| Taxa de Aquecimento | Regula a ativação térmica inicial | Previne choque térmico no wafer de silício |

| Tempo de Permanência a 900°C | Facilita a difusão de fósforo no Si | Formação da camada emissora n+ |

| Sinterização da Prata | Densificação física da pasta do eletrodo | Estabelece alta condutividade elétrica |

| Taxa de Resfriamento | Redução gradual da temperatura | Previne defeitos mecânicos e térmicos |

| Ambiente de Quartzo | Calor uniforme e controle de contaminação | Garante pureza e integridade estrutural |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Maximize o desempenho dos seus eletrodos Ag-P com as soluções térmicas líderes da indústria da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho, todos totalmente personalizáveis para atender às suas necessidades exclusivas de sinterização e dopagem. Se você precisa de estabilidade de temperatura precisa de 900°C ou curvas de resfriamento programáveis para evitar defeitos térmicos, nossos fornos de alta temperatura de laboratório fornecem a confiabilidade que sua pesquisa exige.

Pronto para otimizar seu processo de dopagem in-situ? Entre em contato conosco hoje para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Nurul Aqidah Mohd Sinin, Mohd Adib Ibrahim. Electrical performance for in-situ doping of phosphorous in silver paste screen-printed contact on p-type silicon solar cell. DOI: 10.61435/ijred.2025.60822

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual tarefa é realizada por fornos tubulares ou de atmosfera industriais de alta temperatura? Desbloquear a síntese de aerogel de carbono

- Qual papel os fornos tubulares rotativos desempenham na indústria de materiais de construção? Essenciais para o Processamento de Materiais em Alta Temperatura

- Qual é o papel de um forno tubular de alta temperatura na homogeneização de ligas de cobre? Aumentar a ductilidade do material

- Para que serve um aquecedor tubular? Prevenção de Geada e Umidade com Manutenção de Baixo Custo

- A que se refere o design "split" num forno de tubo dividido (zona única)?Desbloquear o acesso fácil e a precisão

- Como um forno tubular de alta temperatura garante a conversão eficaz durante a selenização de MOFs? Otimize a sua síntese

- Quais são as funções primárias de um forno tubular no pré-tratamento térmico de pó de liga de alumínio?

- Qual o papel de um forno tubular na preparação de fibra de carbono de biomassa? Aprimore sua Carbonização de Biomateriais