Na indústria de materiais de construção, os fornos tubulares rotativos são a tecnologia crítica utilizada para a transformação química em alta temperatura de matérias-primas em produtos intermediários estáveis. Seus papéis principais são a produção de clínquer de cimento — o componente central do cimento Portland — e a queima de gesso para criar argamassa (gesso). Eles conseguem isso processando continuamente grandes volumes de material com calor altamente uniforme e controlado.

O desafio central na produção de materiais de construção é alcançar propriedades químicas e físicas consistentes em quantidades imensas de produto. Os fornos tubulares rotativos resolvem isso combinando o fluxo contínuo de material com aquecimento preciso e uniforme, garantindo que cada partícula passe pela transformação necessária em escala industrial.

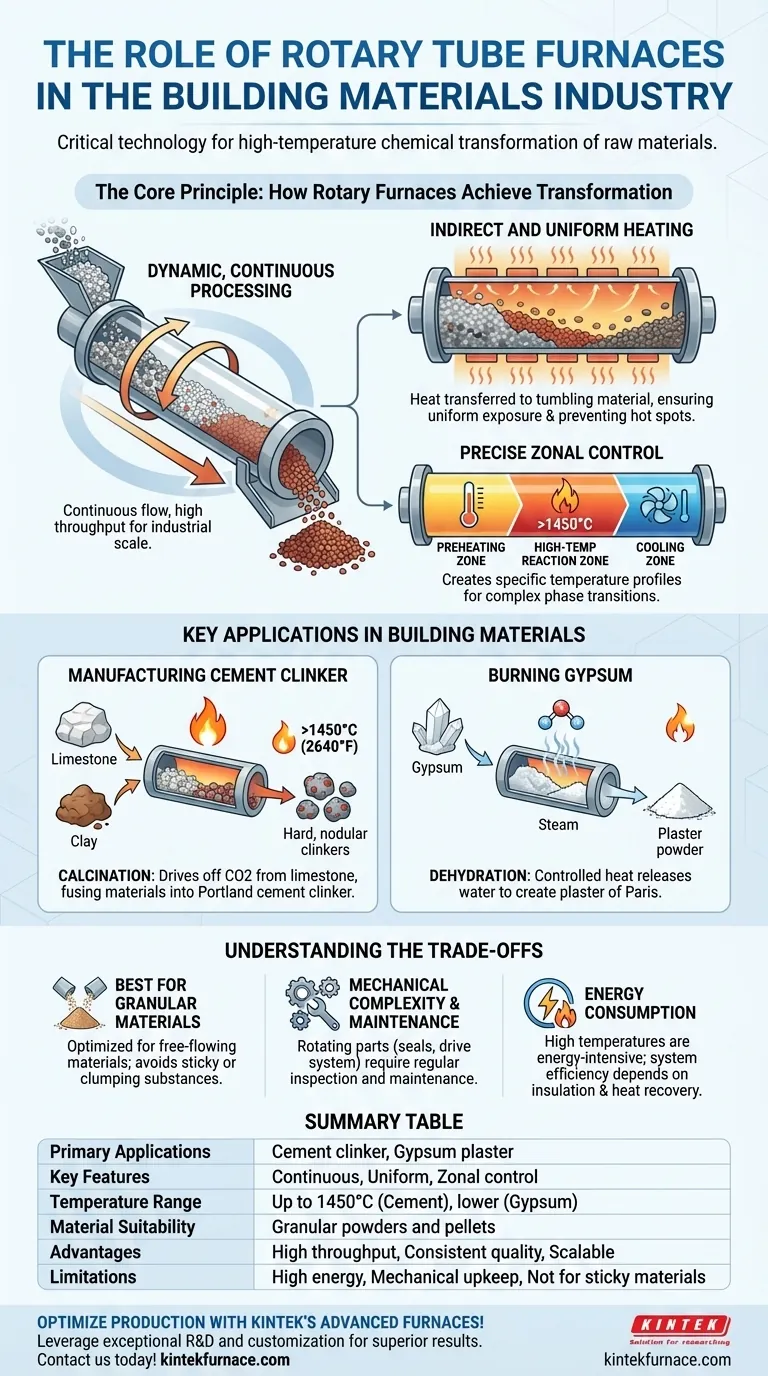

O Princípio Central: Como os Fornos Rotativos Alcançam a Transformação

Para entender o papel desses fornos, é preciso primeiro compreender seu projeto fundamental. Eles não são meramente fornos; são sistemas de processamento dinâmicos projetados para resultados específicos.

Processamento Dinâmico e Contínuo

Um forno tubular rotativo consiste em um tubo cilíndrico longo que é ligeiramente inclinado e gira lentamente em torno de seu eixo. A matéria-prima é alimentada continuamente na extremidade mais alta e, devido à rotação e à inclinação, gradualmente rola em direção à extremidade mais baixa, onde é descarregada.

Este movimento contínuo é a chave para sua alta produtividade, tornando-os ideais para a escala maciça exigida pela indústria de materiais de construção.

Aquecimento Indireto e Uniforme

O forno opera sob o princípio de queima indireta. O tubo rotativo está alojado dentro de uma câmara de aquecimento estática maior. Elementos de aquecimento ou queimadores aquecem o exterior do tubo, e esse calor é transferido para o material que rola dentro dele.

A rotação constante garante que cada partícula seja elevada e banhada na atmosfera quente do tubo, garantindo uma exposição ao calor excepcionalmente uniforme. Isso evita pontos quentes e garante que as reações químicas prossigam uniformemente em todo o lote.

Controle Zonal Preciso

Fornos rotativos industriais são frequentemente projetados com múltiplas zonas de controle térmico ao longo do comprimento do tubo. Isso permite que os engenheiros criem um perfil de temperatura preciso para o material à medida que ele viaja.

Um perfil típico pode envolver uma zona de pré-aquecimento, uma zona de reação a alta temperatura (ou "calcinação") e uma zona de resfriamento. Esse nível de controle é essencial para transições de fase química complexas que definem as propriedades finais do material.

Aplicações Chave em Materiais de Construção

As capacidades exclusivas dos fornos rotativos os tornam indispensáveis para dois processos fundamentais na indústria.

Fabricação de Clínquer de Cimento

O clínquer de cimento é o principal componente do cimento Portland moderno. Ele é formado pelo aquecimento de uma mistura homogênea de calcário e argila a temperaturas que excedem 1450°C (2640°F).

Neste processo, o forno rotativo realiza a calcinação, removendo dióxido de carbono do calcário e fundindo os materiais restantes em novos compostos. O calor uniforme e extremo garante que essa reação química complexa seja completa, produzindo os clínquers duros e nodulares que são posteriormente moídos em pó de cimento.

Queima de Gesso

Quando a rocha de gesso é aquecida, ela passa por desidratação, liberando moléculas de água para se tornar sulfato de cálcio hemi-hidratado — comumente conhecido como gesso de Paris.

Um forno rotativo fornece o calor controlado e consistente necessário para este processo, tipicamente em temperaturas muito mais baixas do que a produção de cimento. O controle preciso da temperatura evita a "queima excessiva" do gesso, o que o tornaria inutilizável como argamassa.

Compreendendo as Compensações (Trade-offs)

Embora potentes, os fornos tubulares rotativos são uma solução especializada com limitações específicas. Compreender essas compensações é crucial para a aplicação correta.

Mais Adequados para Materiais Granulares

O projeto é otimizado para o processamento de pós, pelotas e outros materiais granulares de fluxo livre. Materiais pegajosos, com baixo ponto de fusão ou que possam se aglomerar em torrões grandes podem causar problemas operacionais significativos.

Complexidade Mecânica e Manutenção

A natureza rotativa do forno introduz complexidade mecânica. As vedações em ambas as extremidades do tubo e o sistema de acionamento que gira o cilindro são pontos de desgaste que exigem inspeção e manutenção regulares para evitar perda de calor e garantir a confiabilidade.

Consumo de Energia

Aquecer um grande tubo de metal rotativo a temperaturas muito altas é um processo intensivo em energia. Embora a transferência de calor para o material seja altamente eficiente, a eficiência geral do sistema depende do isolamento, da integridade da vedação e dos sistemas de recuperação de calor, o que aumenta o custo de capital.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de processamento térmico depende inteiramente do seu material, volume de produção e propriedades finais desejadas.

- Se o seu foco principal for a produção em alto volume de materiais como clínquer de cimento ou pelotas de minério de ferro: Um forno tubular rotativo é a solução padrão da indústria, oferecendo produtividade e consistência de produto inigualáveis.

- Se o seu foco principal for a desidratação em temperaturas mais baixas de pós como o gesso: O processamento contínuo e o aquecimento uniforme de um forno rotativo fornecem eficiência e controle de qualidade superiores aos métodos estáticos em batelada (batch) em escala.

- Se o seu foco principal for P&D, processamento em pequenos lotes ou manuseio de materiais sensíveis à agitação mecânica: Um forno estático de caixa ou tubo pode ser uma escolha mais apropriada, pois elimina a complexidade mecânica e o potencial de geração de poeira.

Em última análise, a força do forno tubular rotativo reside na sua capacidade de impor controle térmico preciso sobre um fluxo contínuo de material em movimento.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Aplicações Primárias | Produção de clínquer de cimento, Queima de gesso para argamassa |

| Características Principais | Processamento contínuo, Aquecimento uniforme, Controle de temperatura zonal |

| Faixa de Temperatura | Até 1450°C para cimento, mais baixa para gesso |

| Adequação do Material | Melhor para materiais granulares como pós e pelotas |

| Vantagens | Alta produtividade, Qualidade consistente do produto, Escalabilidade industrial |

| Limitações | Alto consumo de energia, Complexidade mecânica, Não para materiais pegajosos |

Otimize sua produção de materiais de construção com os fornos tubulares rotativos avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com soluções de alta temperatura personalizadas para cimento, gesso e muito mais. Nossa linha de produtos, que inclui Fornos Rotativos, Fornos Muffle, Tubulares, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para aumentar a eficiência e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão