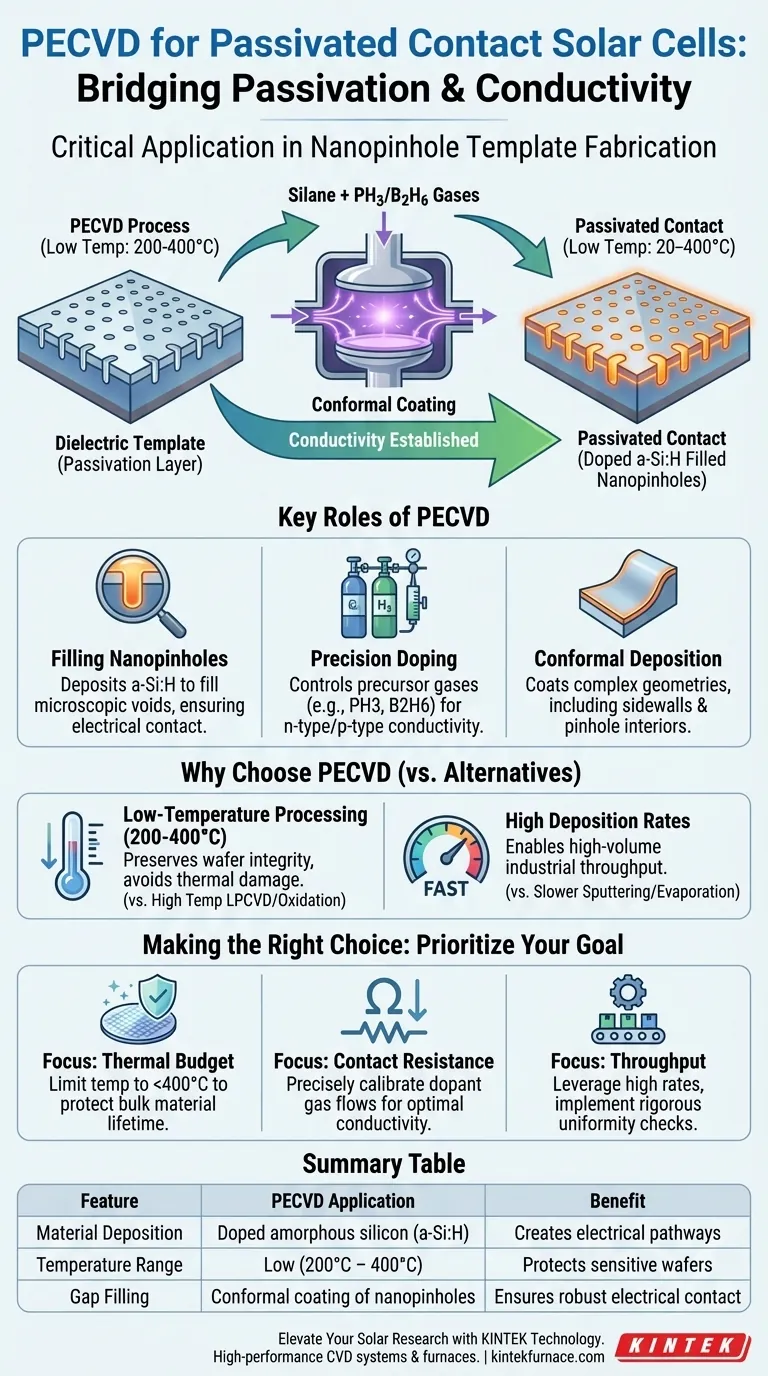

A aplicação crítica do equipamento de Deposição Química em Fase Vapor Assistida por Plasma (PECVD) na fabricação de contatos passivados é a deposição de camadas de silício amorfo dopado (a-Si:H) sobre moldes dielétricos contendo nanopinhões. Este processo é essencial para preencher esses vazios microscópicos e revestir a superfície para estabelecer a condutividade elétrica necessária para o contato passivado da célula solar.

O PECVD atua como a ponte entre a passivação e a condutividade. Ele permite que os fabricantes preencham nanopinhões dielétricos com silício dopado em orçamentos térmicos mais baixos (200–400°C), preservando a integridade de estruturas de wafer sensíveis à temperatura, ao mesmo tempo que garante um contato elétrico robusto.

O Papel do PECVD na Formação de Contatos

Preenchimento do Molde de Nanopinhões

A função principal do sistema PECVD nesta aplicação específica é depositar material sobre uma camada dielétrica que atua como uma máscara. Esta camada dielétrica apresenta nanopinhões—aberturas minúsculas destinadas a permitir o fluxo de corrente elétrica. O equipamento PECVD deve garantir que o silício amorfo depositado penetre e preencha efetivamente esses pinhões para contatar o wafer subjacente.

Dopagem de Precisão via Controle de Gás

Para funcionar como um contato passivado, a camada de silício depositada deve ser eletricamente condutora (dopada). Os sistemas PECVD conseguem isso controlando rigorosamente o fluxo de gases precursores.

- Silano é usado como fonte de silício.

- Fosfina (PH3) ou Diboreto (B2H6) são introduzidos para dopar o silício tipo n ou tipo p, respectivamente.

Deposição de Filme Conforme

Ao contrário dos métodos de deposição de linha de visão (como a evaporação), o PECVD é capaz de cobertura conforme. Isso significa que ele pode revestir geometrias complexas, incluindo as paredes laterais das estruturas e o interior dos nanopinhões. Essa capacidade é vital para garantir um caminho elétrico contínuo e de alta qualidade através da camada dielétrica.

Por Que o PECVD é Escolhido em Vez de Alternativas

Processamento a Baixa Temperatura

Uma vantagem definidora do PECVD é sua capacidade de operar em temperaturas relativamente baixas, tipicamente entre 200°C e 400°C. Altas temperaturas podem danificar certas estruturas de wafer ou degradar camadas depositadas anteriormente. Ao usar energia de plasma em vez de energia térmica para impulsionar reações químicas, o PECVD evita os altos orçamentos térmicos associados à Deposição Química em Fase Vapor de Baixa Pressão (LPCVD) ou à oxidação térmica.

Altas Taxas de Deposição

Na fabricação industrial, o rendimento é crítico. O PECVD geralmente oferece taxas de deposição mais rápidas em comparação com a deposição por pulverização catódica ou a evaporação térmica. Essa eficiência permite a produção em larga escala de células solares sem se tornar um gargalo na linha de fabricação.

Compreendendo as Compensações

Uniformidade vs. Velocidade

Embora o PECVD seja mais rápido que muitas alternativas, essa velocidade às vezes pode vir ao custo da uniformidade do filme. Sistemas como o LPCVD geralmente produzem camadas de polissilício altamente uniformes, mas requerem temperaturas mais altas e tempos de processamento mais longos. Os operadores devem calibrar cuidadosamente os parâmetros de plasma PECVD para minimizar variações na espessura do filme em todo o wafer.

Qualidade do Material e Defeitos

O PECVD deposita silício amorfo (a-Si), que possui propriedades elétricas diferentes do silício cristalino. Embora geralmente de alta qualidade e com baixa rugosidade, o processo de plasma pode ocasionalmente induzir defeitos superficiais se não for gerenciado corretamente. No entanto, para a aplicação específica de criação de contatos passivados via nanopinhões, a camada a-Si:H fornece o equilíbrio necessário de passivação e condutividade.

Fazendo a Escolha Certa para o Seu Objetivo

Dependendo dos requisitos específicos da sua arquitetura de célula solar, aqui está como priorizar a aplicação do PECVD:

- Se o seu foco principal é o Orçamento Térmico: Utilize o PECVD para depositar camadas de contato essenciais sem expor o wafer a temperaturas acima de 400°C, preservando a vida útil do material a granel.

- Se o seu foco principal é a Resistência de Contato: Priorize a calibração precisa dos fluxos de gás dopante (Fosfina/Diboreto) para garantir que o silício amorfo que preenche os nanopinhões seja suficientemente condutivo.

- Se o seu foco principal é o Rendimento: Aproveite as altas taxas de deposição do PECVD, mas implemente verificações rigorosas de uniformidade para garantir um desempenho consistente em todo o módulo solar.

Ao dominar as razões de fluxo de gás e os parâmetros de plasma, os fabricantes podem utilizar o PECVD para criar contatos passivados de alta eficiência que são mecanicamente robustos e eletricamente superiores.

Tabela Resumo:

| Recurso | Aplicação PECVD em Contatos Passivados | Benefício |

|---|---|---|

| Deposição de Material | Silício amorfo dopado (a-Si:H) | Cria caminhos elétricos essenciais |

| Faixa de Temperatura | Baixa temperatura (200°C – 400°C) | Protege wafers sensíveis à temperatura |

| Preenchimento de Lacunas | Revestimento conforme de nanopinhões | Garante contato elétrico robusto |

| Método de Dopagem | Controle preciso de gás precursor (PH3/B2H6) | Personaliza a condutividade tipo n ou tipo p |

| Velocidade de Produção | Altas taxas de deposição | Permite rendimento industrial em larga escala |

Eleve Sua Pesquisa Solar com Tecnologia KINTEK

Maximize a eficiência da sua célula e o gerenciamento térmico com as soluções avançadas de deposição da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas CVD, fornos Muffle, Tubulares, Rotativos e a Vácuo de alto desempenho, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou industriais.

Se você está otimizando moldes de nanopinhões ou dimensionando arquiteturas solares de alta eficiência, nossa equipe fornece as ferramentas de precisão necessárias para um desempenho superior do material. Entre em contato com a KINTEK hoje para discutir seus requisitos de forno personalizado e ver como podemos agregar valor incomparável ao seu próximo projeto.

Guia Visual

Referências

- William Nemeth, Paul Stradins. Self‐Assembled Monolayer Templating for Engineered Nanopinholes in Passivated Contact Solar Cells. DOI: 10.1002/solr.202500200

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os principais benefícios dos sistemas PECVD? Obtenha Deposição de Filmes de Baixa Temperatura e Alta Qualidade

- Quais fatores contribuem para a eficiência do PECVD? Aumente a Deposição de Filmes Finos com Plasma de Baixa Temperatura

- O que é deposição química de vapor assistida por plasma (PECVD)? Desbloqueie o Revestimento de Película Fina a Baixa Temperatura

- O que torna o silício amorfo (a-Si) adequado para aplicações de filme fino? Soluções Econômicas, Flexíveis e Escaláveis

- Como o PECVD se compara ao CVD tradicional? Desvende a Deposição em Baixa Temperatura para Substratos Sensíveis

- Quais são as características da câmara de vácuo em equipamentos PECVD? Principais características para deposição superior de filmes finos

- Como o PECVD beneficia a indústria de microeletrônica? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Quais são algumas vantagens do PECVD? Obtenha Deposição de Filmes em Baixa Temperatura e Alta Velocidade