A diferença fundamental entre a Deposição Química em Fase Vapor Aprimorada por Plasma (PECVD) e a Deposição Química em Fase Vapor (CVD) tradicional é a fonte de energia utilizada para impulsionar a reação. Enquanto o CVD tradicional depende puramente de alta energia térmica (calor) para decompor os gases precursores, o PECVD usa um campo elétrico para gerar um plasma, permitindo que o processo de deposição ocorra em temperaturas significativamente mais baixas.

A escolha entre PECVD e CVD tradicional não é sobre qual é universalmente "melhor", mas qual é apropriado para sua aplicação específica. A principal vantagem do PECVD é sua operação em baixa temperatura, o que expande a gama de substratos utilizáveis, mas isso vem com trade-offs distintos nas propriedades do filme e na complexidade do processo.

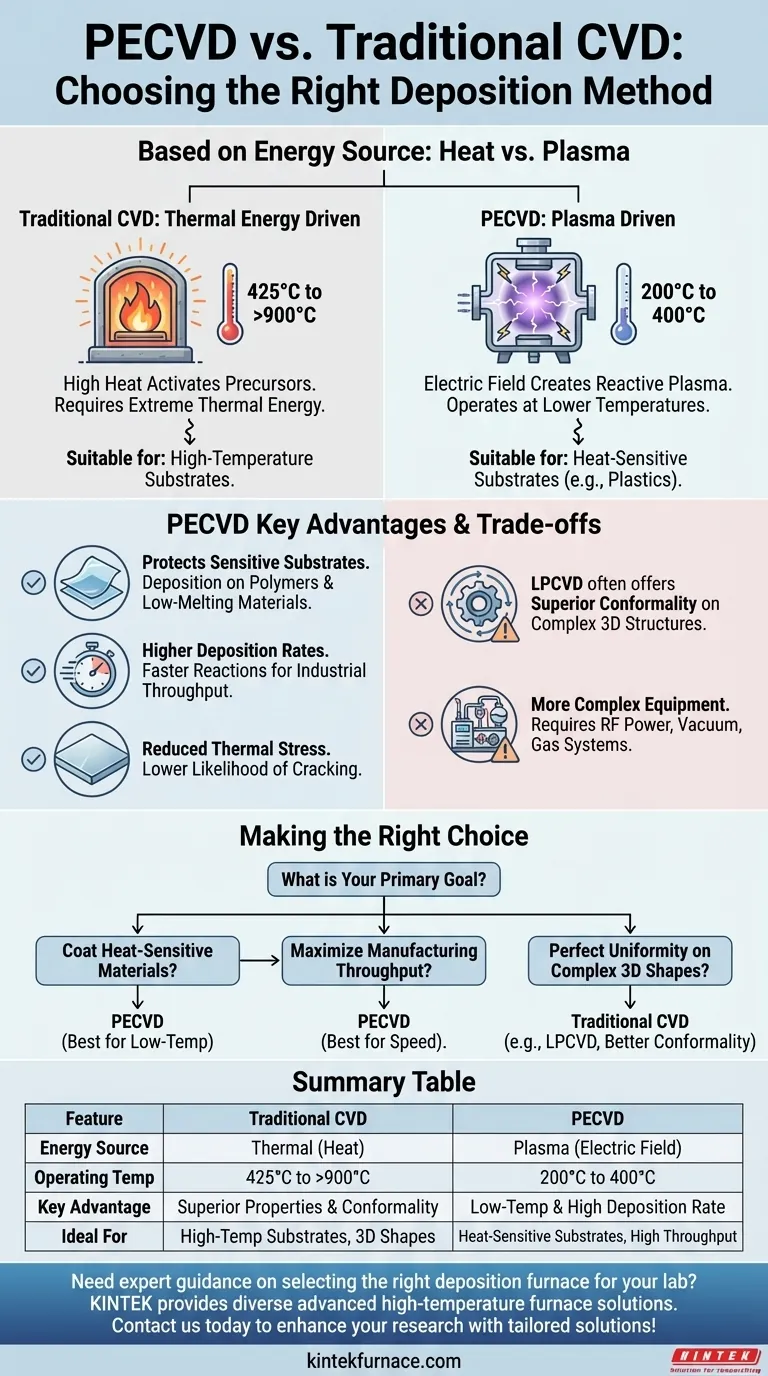

A Distinção Essencial: Calor vs. Plasma

A fonte de energia dita as condições de operação e, consequentemente, as aplicações adequadas para cada método. Compreender essa diferença é fundamental para escolher o processo certo.

CVD Tradicional: Impulsionado pela Energia Térmica

Os processos de CVD tradicional, como o CVD de Baixa Pressão (LPCVD), exigem altas temperaturas, geralmente variando de 425°C a mais de 900°C.

Esse calor intenso fornece a energia de ativação necessária para que os gases precursores reajam e formem um filme sólido na superfície do substrato. A alta temperatura é tanto um requisito quanto uma grande limitação.

PECVD: Impulsionado por Plasma

O PECVD opera em temperaturas muito mais baixas, geralmente entre 200°C e 400°C.

Em vez de calor, ele usa um campo elétrico ou magnético para excitar os gases precursores em um plasma – um estado da matéria altamente reativo contendo íons e radicais livres. Este plasma fornece a energia para a reação química, dispensando a necessidade de calor extremo.

Principais Vantagens da Abordagem PECVD

O uso de plasma em vez de alto calor confere ao PECVD várias vantagens operacionais distintas, tornando-o o método preferido para muitas aplicações modernas.

Proteção de Substratos Sensíveis à Temperatura

Este é o benefício mais significativo do PECVD. A baixa temperatura de operação permite a deposição de filmes de alta qualidade em materiais que não podem suportar o calor do CVD tradicional.

Isso inclui substratos como plásticos, polímeros e outros materiais de baixo ponto de fusão, expandindo drasticamente seu uso em campos como eletrônicos flexíveis e dispositivos médicos.

Obtenção de Maiores Taxas de Deposição

A natureza altamente reativa do plasma frequentemente resulta em uma reação química mais rápida em comparação com processos termicamente acionados.

Isso se traduz em taxas de deposição mais altas, um fator crítico para a fabricação em escala industrial, onde a produção e a eficiência são primordiais.

Redução do Estresse Térmico e Rachaduras

Como o substrato não é submetido a temperaturas extremas ou grandes flutuações de temperatura, os filmes resultantes geralmente exibem menor estresse interno.

Isso reduz significativamente a probabilidade de rachaduras no filme, levando a revestimentos mais robustos e confiáveis.

Compreendendo os Trade-offs

Embora o PECVD ofereça poderosas vantagens, não é uma solução universal. Uma avaliação objetiva exige o reconhecimento de suas limitações em comparação com métodos tradicionais como o LPCVD.

Propriedades e Conformidade do Filme

Embora o PECVD produza filmes de alta qualidade, suas propriedades específicas podem diferir das dos feitos com CVD de alta temperatura. Por exemplo, filmes de um processo LPCVD podem oferecer maior flexibilidade ou diferentes estruturas cristalinas.

Além disso, os métodos de CVD tradicionais podem, por vezes, oferecer conformidade superior, o que significa a capacidade de revestir estruturas tridimensionais complexas com uma espessura perfeitamente uniforme.

Complexidade do Equipamento

Um sistema PECVD é inerentemente mais complexo do que um forno CVD térmico padrão. Requer uma câmara de vácuo, um sistema de entrega de gás e uma fonte de energia de radiofrequência (RF) para gerar e sustentar o plasma.

Essa complexidade adicional pode se traduzir em custos iniciais mais altos do equipamento e requisitos de manutenção mais intrincados.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada pelos requisitos inegociáveis do seu projeto, principalmente o material do seu substrato e as características desejadas do filme.

- Se seu foco principal é revestir materiais sensíveis ao calor (como polímeros): O PECVD é a escolha clara e muitas vezes a única devido ao seu processo de baixa temperatura.

- Se seu foco principal é maximizar a produção industrial: O PECVD é geralmente superior devido às suas taxas de deposição mais altas.

- Se seu foco principal é alcançar propriedades específicas do filme, como alta flexibilidade ou uniformidade perfeita em formas 3D complexas: Um método de CVD tradicional como o LPCVD pode ser a tecnologia mais adequada.

Em última análise, a seleção da tecnologia de deposição correta exige uma compreensão clara das limitações do seu substrato e das propriedades finais que sua aplicação exige.

Tabela Resumo:

| Característica | CVD Tradicional | PECVD |

|---|---|---|

| Fonte de Energia | Energia térmica (calor) | Plasma (campo elétrico) |

| Temperatura de Operação | 425°C a mais de 900°C | 200°C a 400°C |

| Principal Vantagem | Propriedades superiores do filme e conformidade | Operação em baixa temperatura e taxas de deposição mais altas |

| Ideal Para | Substratos de alta temperatura, estruturas 3D complexas | Substratos sensíveis ao calor (ex: plásticos), fabricação de alto rendimento |

Precisa de orientação especializada na seleção do forno de deposição certo para seu laboratório? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contato conosco hoje para aprimorar sua pesquisa com soluções personalizadas!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório