Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo avançado para criar películas muito finas de material sobre uma superfície. Ao contrário dos métodos tradicionais que dependem de calor intenso, a PECVD usa um gás energizado, ou plasma, para impulsionar as reações químicas necessárias para construir a película camada por camada. Isso permite a deposição em temperaturas significativamente mais baixas.

O problema fundamental com muitos processos de revestimento de materiais é a sua dependência de altas temperaturas, que danificam ou destroem substratos sensíveis como plásticos e eletrônicos delicados. A PECVD resolve isso usando plasma para fornecer a energia de reação necessária, desbloqueando a capacidade de depositar películas de alto desempenho em uma gama muito mais ampla de materiais.

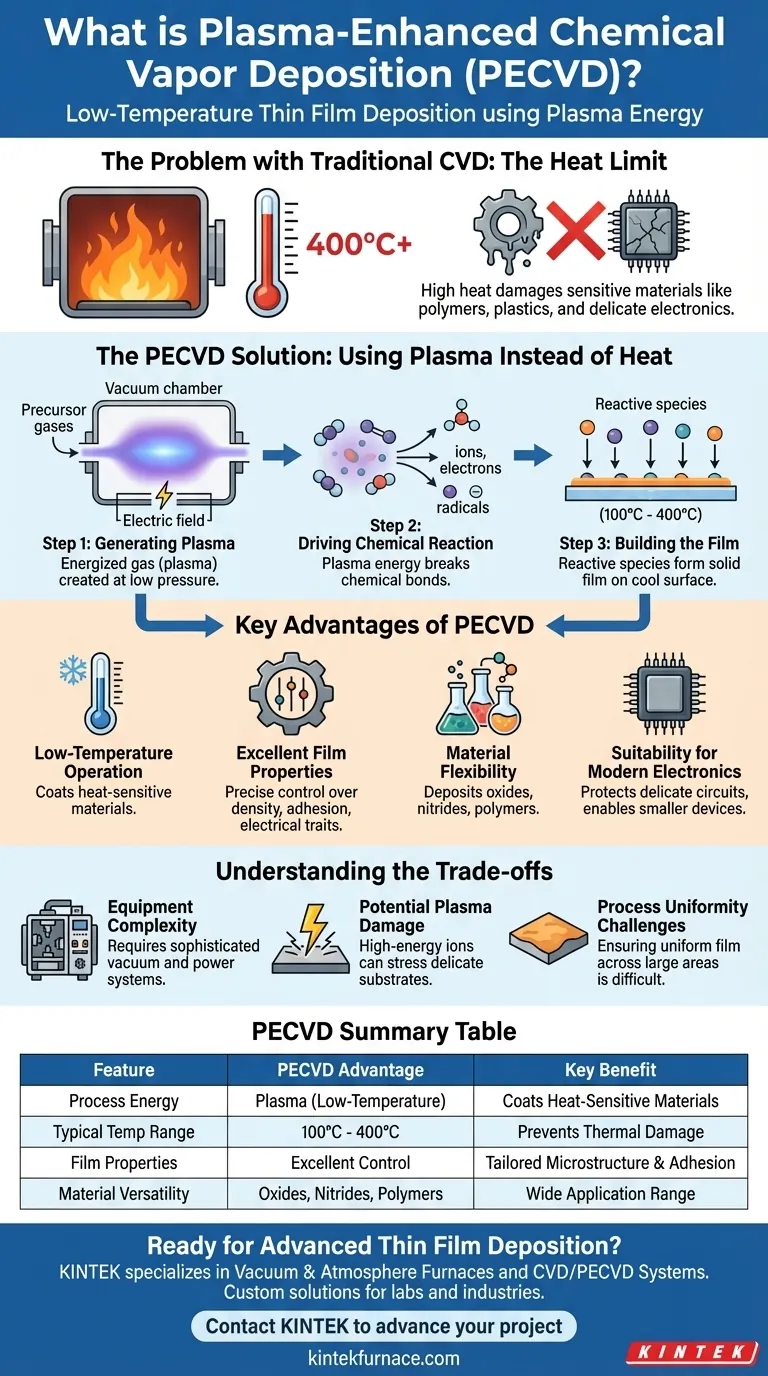

O Problema que a PECVD Resolve: Os Limites do Calor

Por que a Deposição Tradicional é Restritiva

A Deposição Química de Vapor (CVD) tradicional funciona aquecendo um substrato a uma temperatura muito alta dentro de uma câmara preenchida com gases precursores.

Essa energia térmica quebra as ligações químicas nas moléculas de gás, permitindo que elas reajam e se depositem como uma película sólida na superfície quente.

A Restrição de Temperatura

As altas temperaturas necessárias para a CVD tradicional (muitas vezes bem acima de 400°C) a tornam totalmente inadequada para revestir materiais com baixo ponto de fusão.

Isso inclui polímeros comuns, plásticos e dispositivos microeletrônicos complexos que seriam danificados ou destruídos pelo calor. Isso limita severamente a inovação em campos que dependem desses materiais.

Como Funciona a PECVD: Usando Plasma em Vez de Calor

Etapa 1: Geração do Plasma

O processo de PECVD começa colocando um substrato em uma câmara de vácuo de baixa pressão. Gases precursores são introduzidos, mas em vez de aplicar calor intenso, um campo elétrico é usado para energizar o gás.

Este processo, muitas vezes usando uma descarga luminosa capacitiva, remove elétrons dos átomos de gás, criando um plasma — um gás ionizado contendo uma mistura de íons, elétrons e partículas neutras altamente reativas.

Etapa 2: Impulsionando a Reação Química

Este plasma fornece a energia necessária para decompor as moléculas do gás precursor em grupos reativos.

Esses componentes altamente reativos então se movem para a superfície do substrato, que é mantida a uma temperatura muito mais baixa (tipicamente de 100°C a 400°C).

Etapa 3: Construção da Película

Na superfície mais fria do substrato, essas espécies reativas se combinam e se depositam, formando uma película sólida, densa e de alta qualidade.

A espessura desta película pode ser controlada com precisão, variando de apenas alguns nanômetros a vários micrômetros.

Vantagens Chave do Método PECVD

Versatilidade do Substrato

A vantagem mais importante da PECVD é sua operação a baixa temperatura. Isso possibilita a deposição de revestimentos de alto desempenho em materiais sensíveis à temperatura que antes eram impossíveis de revestir.

Excelentes Propriedades da Película

A PECVD permite um controle preciso da densidade e energia do plasma. Isso dá aos engenheiros um controle ajustado sobre as propriedades da película depositada, como sua microestrutura, densidade, características elétricas e adesão ao substrato.

Flexibilidade de Material

O processo é incrivelmente versátil e pode ser usado para depositar uma ampla gama de materiais. Isso inclui compostos críticos como óxidos, nitretos e até mesmo alguns polímeros, oferecendo flexibilidade significativa para projetar catalisadores, semicondutores e revestimentos protetores.

Adequação para Eletrônicos Modernos

À medida que os componentes microeletrônicos encolhem, eles se tornam mais vulneráveis ao calor. As baixas temperaturas da PECVD evitam danos a circuitos delicados e proporcionam melhor controle sobre a colocação de dopantes, um fator crítico para dispositivos de alto desempenho.

Entendendo as Compensações

Complexidade do Equipamento

Os sistemas de PECVD são inerentemente mais complexos do que os reatores de CVD térmicos simples. Eles exigem bombas de vácuo sofisticadas, fontes de alimentação de radiofrequência (RF) e redes de casamento de impedância para gerar e controlar o plasma, o que pode aumentar os custos iniciais.

Potencial para Danos Induzidos por Plasma

Embora muito mais suave do que o calor alto, os íons de alta energia dentro do plasma podem, às vezes, causar danos físicos sutis ou estresse à superfície dos substratos mais delicados se o processo não for perfeitamente ajustado.

Desafios de Uniformidade do Processo

Gerar um plasma perfeitamente uniforme sobre uma grande área de superfície é um desafio de engenharia significativo. Qualquer não uniformidade no plasma pode levar a variações na espessura e nas propriedades da película depositada através do substrato.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um método de deposição depende inteiramente das restrições e objetivos do seu projeto.

- Se o seu foco principal é revestir materiais sensíveis ao calor, como polímeros ou plásticos: A PECVD é a escolha definitiva e muitas vezes a única viável devido à sua operação a baixa temperatura.

- Se o seu foco principal é a qualidade máxima da película em um substrato robusto e tolerante ao calor: A CVD tradicional pode, por vezes, produzir películas com maior cristalinidade, embora a PECVD ofereça maior controle sobre outras propriedades.

- Se o seu foco principal é a versatilidade e escalabilidade para eletrônicos avançados ou catalisadores: A PECVD oferece uma combinação inigualável de flexibilidade de material, altas taxas de deposição e controle preciso para aplicações industriais modernas.

Ao substituir o calor por plasma, a PECVD expande fundamentalmente a fronteira do que é possível na ciência e engenharia de materiais.

Tabela de Resumo:

| Característica | Vantagem da PECVD |

|---|---|

| Energia do Processo | Plasma (Baixa Temperatura) |

| Faixa de Temperatura Típica | 100°C - 400°C |

| Benefício Principal | Reveste Materiais Sensíveis ao Calor (ex: plásticos, eletrônicos) |

| Propriedades da Película | Excelente controle sobre densidade, adesão e características elétricas |

| Versatilidade do Material | Deposita óxidos, nitretos e polímeros |

Pronto para integrar deposição de película fina de alto desempenho e baixa temperatura em sua P&D ou produção?

A KINTEK é especializada em Fornos Avançados a Vácuo e Atmosfera e Sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos soluções robustas adaptadas para laboratórios e indústrias que trabalham com substratos sensíveis. Nossa forte capacidade de personalização profunda garante que seus requisitos exclusivos de experimentação e produção para catalisadores, semicondutores e revestimentos protetores sejam atendidos com precisão.

Entre em contato com a KINTEK hoje para discutir como nossa experiência em PECVD pode avançar seu projeto.

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório