Em sua essência, o silício amorfo (a-Si) é adequado para aplicações de filme fino porque sua estrutura atômica desordenada permite que ele seja depositado de forma barata sobre superfícies grandes e flexíveis em baixas temperaturas. Essa propriedade fundamental, combinada com sua forte absorção de luz, o torna um material altamente prático para usos específicos como células solares e backplanes de display, mesmo que não ofereça o desempenho eletrônico mais alto.

A principal percepção é que o valor do silício amorfo não vem de ser o semicondutor de melhor desempenho, mas sim de ser o mais econômico e versátil para a fabricação de eletrônicos de grande área e flexíveis, onde a eficiência máxima é secundária ao custo e ao fator de forma.

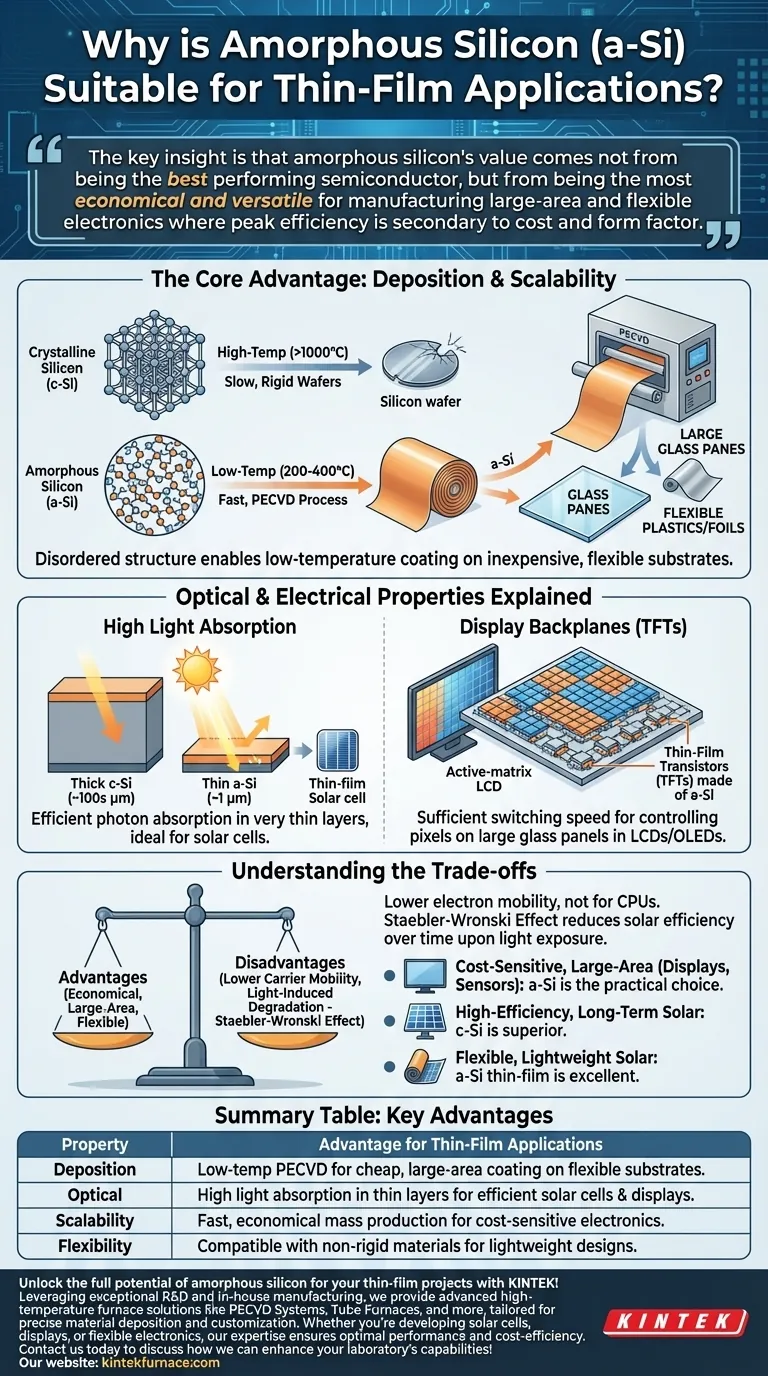

A Vantagem Central: Deposição e Escalabilidade

A principal distinção entre o silício amorfo e sua contraparte cristalina é a ausência de ordem atômica de longo alcance. Essa "desordem" não é uma falha, mas uma característica que muda fundamentalmente a forma como ele pode ser fabricado.

Superando Limitações Cristalinas

O silício cristalino (c-Si), base para a maioria dos chips de computador, exige uma rede atômica quase perfeita. O crescimento desses cristais é um processo de alta temperatura, lento e caro, resultando em wafers rígidos e frágeis que são difíceis de produzir em tamanhos muito grandes.

A Vantagem Amorfa: Processamento em Baixa Temperatura

Como o a-Si não possui uma estrutura cristalina a ser aperfeiçoada, ele pode ser depositado usando métodos como a deposição química de vapor assistida por plasma (PECVD) em temperaturas relativamente baixas (cerca de 200-400°C). Esse processo é rápido, eficiente e altamente escalável.

Possibilitando Substratos Flexíveis e de Grande Área

A baixa temperatura de deposição é o facilitador crítico. Ela permite que o a-Si seja revestido sobre substratos baratos, como grandes painéis de vidro, plásticos flexíveis ou até mesmo folha de metal, sem derreter ou danificá-los. Isso é impossível com o processamento de silício cristalino de alta temperatura.

Propriedades Ópticas e Elétricas Explicadas

Além de seus benefícios de fabricação, o a-Si possui propriedades físicas distintas que o tornam exclusivamente adequado para funções específicas de filme fino.

Alta Absorção de Luz

A estrutura desordenada do silício amorfo altera sua interação com a luz. Ele absorve fótons, especialmente no espectro visível, de forma muito mais eficiente do que o silício cristalino. Isso significa que uma camada muito fina de a-Si (cerca de 1 micrômetro) pode absorver a mesma quantidade de luz solar que uma camada muito mais espessa de c-Si (centenas de micrômetros), tornando-o ideal para células solares de filme fino.

A Espinha Dorsal dos Displays Modernos

O silício amorfo é o motor por trás das telas de matriz ativa na maioria das telas LCD e muitas telas OLED. Ele é usado para criar os transistores de filme fino (TFTs) que atuam como interruptores individuais para cada pixel. Embora sua mobilidade de elétrons seja baixa, ela é suficiente para as velocidades de comutação necessárias para controlar pixels em um grande painel de vidro, um feito que não é economicamente viável com silício cristalino.

Entendendo os Compromissos

A escolha de usar a-Si é sempre uma questão de equilibrar suas vantagens contra concessões significativas de desempenho. Reconhecer esses compromissos é fundamental para entender seu lugar no mercado.

O Lado Negativo da Desordem: Menor Mobilidade de Portadores

A mesma desordem atômica que simplifica a fabricação também cria defeitos que impedem o fluxo de elétrons. Isso resulta em baixa mobilidade de portadores, o que significa que o a-Si é uma má escolha para aplicações de processamento de alta velocidade, como CPUs, onde a estrutura perfeita do silício cristalino é inegociável.

O Efeito Staebler-Wronski: Degradação Induzida pela Luz

Um problema crítico para as células solares de a-Si é um fenômeno conhecido como Efeito Staebler-Wronski. Após a exposição inicial à luz, a estrutura atômica do material muda ligeiramente, criando novos defeitos que reduzem a eficiência de conversão de energia da célula solar. Essa degradação é um compromisso bem conhecido por seu baixo custo de fabricação.

Eficiência vs. Custo

Em última análise, o a-Si é escolhido para aplicações onde o custo por área é a métrica dominante. Para um fabricante de telas, a capacidade de padronizar milhões de transistores funcionais em um metro quadrado de vidro é primordial. Para algumas aplicações solares, um painel flexível de menor custo é mais valioso do que um rígido e de alta eficiência.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar silício amorfo depende inteiramente dos objetivos específicos do seu projeto.

- Se o seu foco principal for eletrônicos de grande área sensíveis ao custo, como telas ou sensores básicos: A capacidade do silício amorfo de ser depositado de forma barata no vidro o torna a escolha estabelecida e mais prática.

- Se o seu foco principal for energia solar estável e de alta eficiência a longo prazo: O silício cristalino ou policristalino são opções superiores, apesar de seu custo inicial mais alto e rigidez física.

- Se o seu foco principal for energia solar flexível e leve, onde a portabilidade é mais importante do que a eficiência máxima: As células de filme fino de silício amorfo são um excelente candidato devido à sua compatibilidade com substratos de plástico ou metal.

Escolher o material certo requer entender que engenharia é um exercício de gerenciamento de compromissos deliberados para atingir um objetivo específico.

Tabela de Resumo:

| Propriedade | Vantagem para Aplicações de Filme Fino |

|---|---|

| Deposição | O PECVD de baixa temperatura permite revestimento barato de grande área em substratos flexíveis como vidro e plásticos. |

| Óptica | Alta absorção de luz em camadas finas (∼1 μm) o torna ideal para células solares e telas eficientes. |

| Escalabilidade | Fabricação rápida e econômica suporta produção em massa para eletrônicos sensíveis ao custo. |

| Flexibilidade | Compatível com materiais não rígidos, permitindo designs de dispositivos leves e portáteis. |

Desbloqueie todo o potencial do silício amorfo para seus projetos de filme fino com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Sistemas PECVD, Fornos de Tubo e muito mais, adaptados para deposição e personalização precisa de materiais. Se você está desenvolvendo células solares, telas ou eletrônicos flexíveis, nossa experiência garante desempenho e custo-benefício otimizados. Contate-nos hoje para discutir como podemos aprimorar as capacidades do seu laboratório e atender às suas necessidades experimentais exclusivas!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Por que o MPCVD é considerado a pedra angular da ciência e engenharia de materiais modernos? Desbloqueie Materiais de Alta Pureza para Inovação

- Qual é a relação entre a taxa de crescimento do diamante e a qualidade no método MPCVD? Equilibrando Velocidade e Pureza para a Sua Aplicação

- Em que indústrias o sistema de deposição química a vapor por plasma de micro-ondas é comumente usado? Desbloqueie a Síntese de Materiais de Alta Pureza

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável