A eficiência da Deposição Química de Vapor Assistida por Plasma (PECVD) é determinada por uma combinação de parâmetros de processo controláveis e o design fundamental do próprio sistema. Os fatores chave incluem a densidade do plasma, a pressão operacional, a temperatura do substrato e a uniformidade da distribuição do gás. Esses elementos trabalham juntos para ditar a velocidade, a qualidade e a relação custo-benefício do processo de deposição de filme.

A eficiência central do PECVD provém do seu uso estratégico do plasma para gerar espécies químicas reativas em baixas temperaturas. Isso evita a necessidade da alta energia térmica exigida pelo CVD convencional, resultando em uma fabricação de filmes finos mais rápida, barata e versátil.

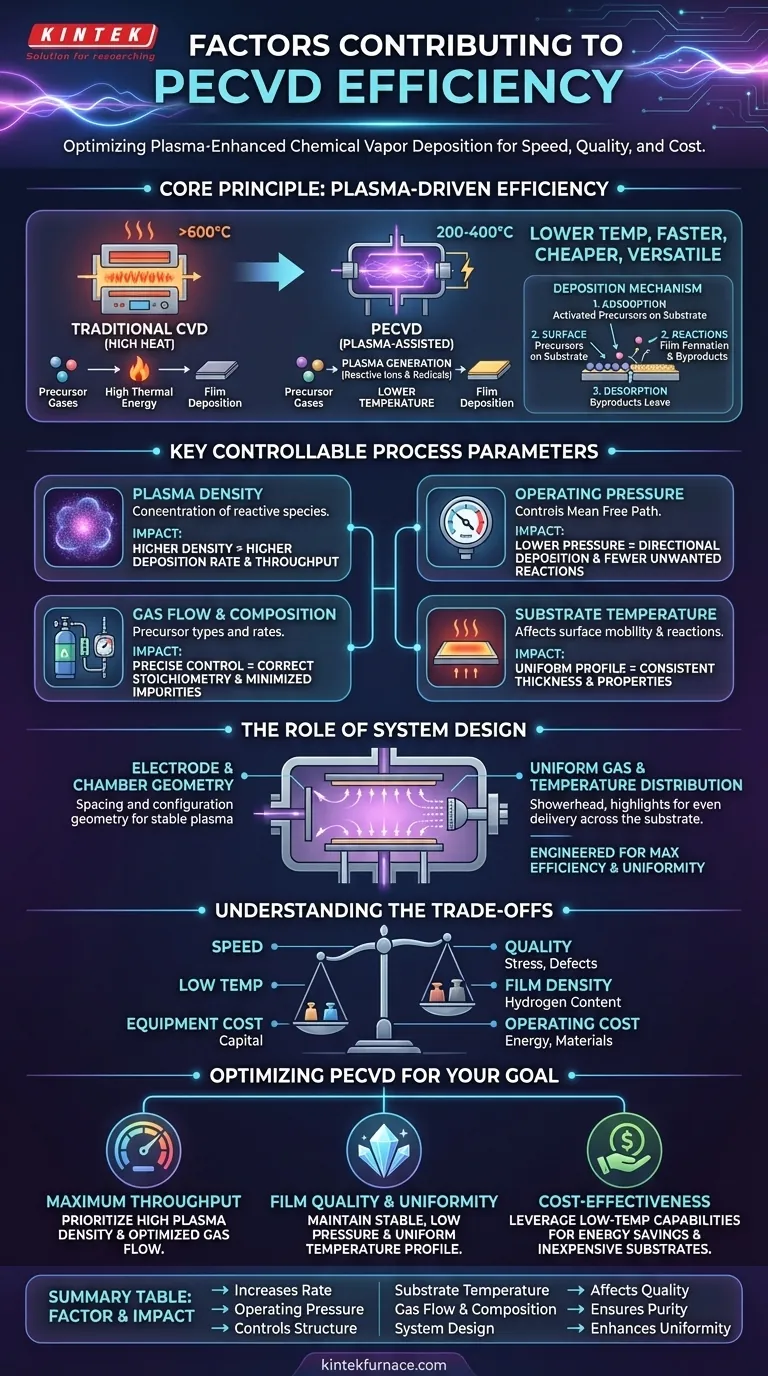

O Princípio Central: Eficiência Impulsionada pelo Plasma

A vantagem fundamental do PECVD reside em como ele gera a energia necessária para as reações químicas.

Como o Plasma Substitui o Calor Elevado

A Deposição Química de Vapor (CVD) tradicional depende de altas temperaturas (frequentemente >600°C) para decompor os gases precursores e depositar um filme.

O PECVD usa um campo elétrico para criar plasma, um estado energizado do gás. Este plasma contém íons e radicais altamente reativos que podem iniciar reações de deposição em temperaturas muito mais baixas (tipicamente 200-400°C).

Esta redução na energia térmica é a principal fonte de eficiência do PECVD, diminuindo o consumo de energia e permitindo a deposição em materiais sensíveis à temperatura, como plásticos.

O Mecanismo de Deposição

O processo ocorre em algumas etapas chave. Primeiro, as moléculas precursoras ativadas do plasma adsorvem na superfície do substrato.

Em seguida, as reações de superfície formam o filme desejado e criam subprodutos químicos. Finalmente, esses subprodutos desorvem da superfície, completando o ciclo de deposição. A velocidade e a qualidade deste ciclo são regidas pelos parâmetros do processo.

Parâmetros Chave do Processo que Você Pode Controlar

A otimização de um processo PECVD envolve o ajuste cuidadoso de várias variáveis interdependentes para alcançar o resultado desejado.

Densidade do Plasma: O Motor da Reação

A densidade do plasma refere-se à concentração de espécies reativas dentro da câmara. O aumento da densidade aumenta diretamente a taxa de deposição, levando a um maior rendimento (throughput).

Maior densidade também possibilita a operação em pressões mais baixas, dando-lhe um controle mais preciso sobre o processo.

Pressão Operacional: Controlando o Ambiente

A pressão influencia o caminho livre médio — a distância média que uma partícula percorre antes de colidir com outra.

A redução da pressão aumenta este caminho, levando a uma deposição mais direcional e a menos reações indesejadas em fase gasosa. Isso confere aos engenheiros maior controle sobre a estrutura e as propriedades do filme.

Fluxo e Composição do Gás: Os Blocos de Construção

O tipo e a taxa de fluxo dos gases precursores, gerenciados por linhas de gás controladas por fluxo mássico, são as matérias-primas para o filme.

O controle preciso da mistura de gases é essencial para alcançar a estequiometria correta do filme e minimizar impurezas.

Temperatura do Substrato: Um Ato de Equilíbrio Crítico

Embora o PECVD opere em baixas temperaturas, este parâmetro ainda é crucial. A temperatura afeta a mobilidade superficial, as taxas de reação química e a incorporação de elementos como hidrogênio no filme.

Manter um perfil de temperatura uniforme em todo o substrato é vital para depositar um filme com espessura e propriedades consistentes.

O Papel do Design do Sistema

O hardware físico do sistema PECVD é projetado especificamente para maximizar a eficiência e a uniformidade.

Geometria do Eletrodo e da Câmara

O design da câmara de processo, incluindo o espaçamento e a configuração dos eletrodos superior e inferior, é projetado para criar um campo de plasma estável e uniforme. Isso impacta diretamente a consistência da deposição em todo o wafer.

Distribuição Uniforme de Gás e Temperatura

Sistemas PECVD avançados apresentam designs de reatores proprietários e "chuveiros" de distribuição de gás. Esses componentes garantem que os gases precursores e o calor sejam entregues uniformemente na superfície do substrato.

Essa uniformidade é uma marca de um processo eficiente, pois resulta em rendimentos mais altos e camadas com rachaduras ou defeitos reduzidos.

Compreendendo as Trocas (Trade-offs)

A eficiência no PECVD não é um objetivo único, mas um equilíbrio de fatores concorrentes. Entender essas trocas é fundamental para a otimização do processo.

Velocidade vs. Qualidade

A busca pela taxa de deposição mais alta possível, aumentando a densidade do plasma ou o fluxo de gás, pode, às vezes, comprometer a qualidade do filme. Isso pode introduzir estresse, aumentar a densidade de defeitos ou alterar a estrutura química do filme.

Baixa Temperatura vs. Densidade do Filme

Um grande benefício do PECVD é sua baixa temperatura de processamento. No entanto, filmes depositados em temperaturas mais baixas podem ser, por vezes, menos densos ou ter um teor de hidrogênio intrínseco mais alto em comparação com filmes de processos de alta temperatura, o que pode não ser adequado para todas as aplicações.

Custo do Equipamento vs. Custo Operacional

Os sistemas PECVD são complexos e representam um investimento de capital significativo. Este custo inicial é justificado por eficiências de longo prazo importantes, incluindo maior rendimento, consumo reduzido de energia e a capacidade de processar uma gama mais ampla de materiais em comparação com métodos tradicionais.

Otimizando o PECVD Para o Seu Objetivo

Os parâmetros "melhores" dependem inteiramente do seu objetivo principal. Use estas diretrizes para guiar o desenvolvimento do seu processo.

- Se seu foco principal é o rendimento máximo (throughput): Priorize alta densidade de plasma e taxas de fluxo de gás otimizadas para alcançar a deposição mais rápida possível.

- Se seu foco principal é a qualidade e uniformidade do filme: Concentre-se em manter pressão estável e baixa e um perfil de temperatura altamente uniforme em todo o substrato.

- Se seu foco principal é a relação custo-benefício: Aproveite as capacidades de baixa temperatura para minimizar o consumo de energia e permitir a deposição em substratos baratos e sensíveis à temperatura.

Dominar a interação entre esses fatores é a chave para desbloquear todo o potencial do PECVD para engenharia de filmes finos precisa, repetível e altamente eficiente.

Tabela de Resumo:

| Fator | Impacto na Eficiência |

|---|---|

| Densidade do Plasma | Aumenta a taxa de deposição e o rendimento |

| Pressão Operacional | Controla a estrutura do filme e reduz defeitos |

| Temperatura do Substrato | Afeta a qualidade e a uniformidade do filme |

| Fluxo e Composição do Gás | Garante a estequiometria e a pureza corretas |

| Design do Sistema | Melhora a uniformidade do plasma e da temperatura |

Desbloqueie todo o potencial de seus processos PECVD com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Sistemas CVD/PECVD, adaptados para diversos laboratórios. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência, o rendimento e a qualidade do filme. Pronto para otimizar sua deposição de filme fino? Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar sua pesquisa ou produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade