Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) supera a principal limitação da CVD convencional, permitindo a deposição de filmes de alta qualidade em temperaturas significativamente mais baixas. Isso é alcançado usando um plasma rico em energia para quebrar os gases precursores, substituindo a necessidade de alta energia térmica. Essa diferença fundamental torna a PECVD uma ferramenta indispensável para depositar filmes em substratos sensíveis ao calor ou dispositivos que não podem tolerar processamento em alta temperatura.

A vantagem central da PECVD é o uso de plasma para impulsionar reações químicas em baixas temperaturas. Isso permite criar filmes finos de alta qualidade, uniformes e precisamente controlados em uma ampla variedade de materiais sem causar danos térmicos.

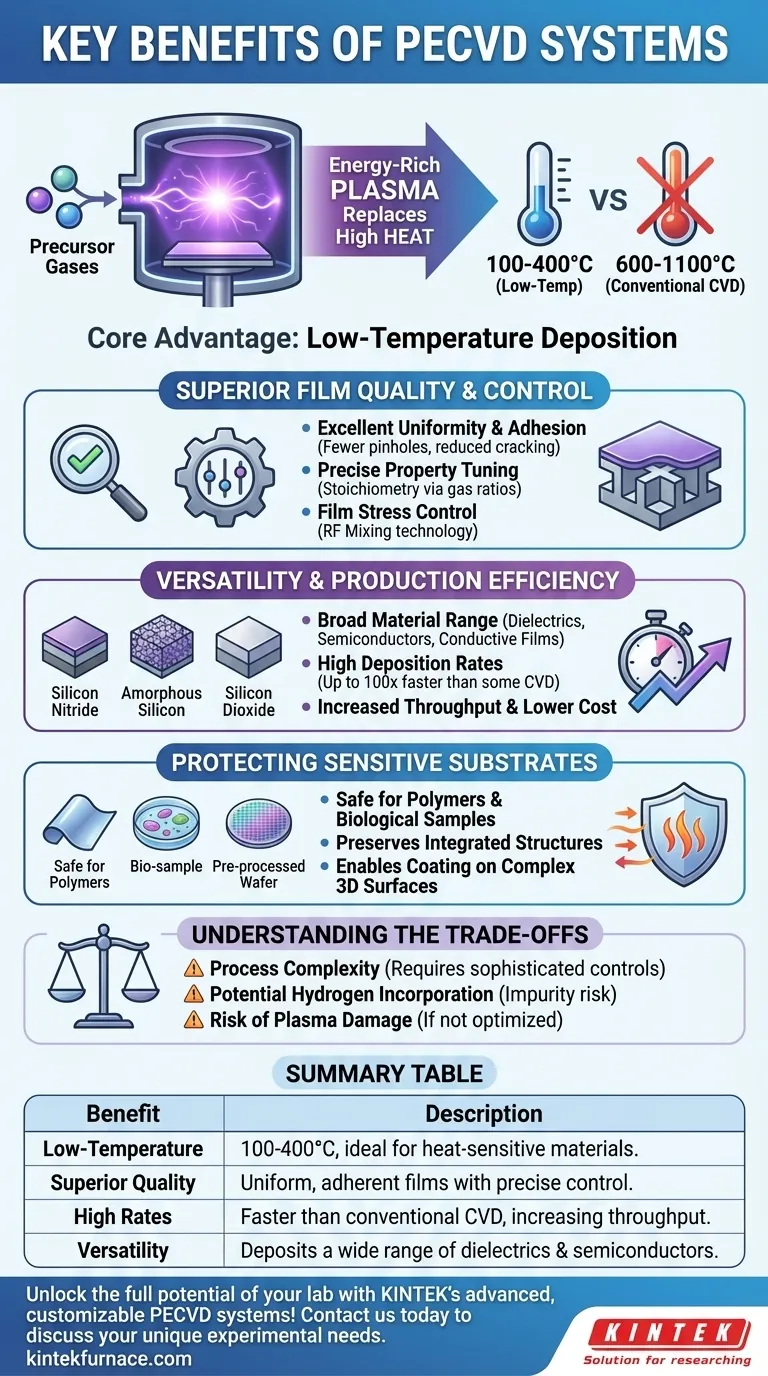

A Vantagem Principal: Deposição em Baixa Temperatura

O benefício mais significativo da PECVD é sua operação em baixa temperatura, frequentemente na faixa de 100-400°C, em comparação com os 600-1100°C exigidos por muitos processos convencionais de Deposição Química a Vapor (CVD).

Como o Plasma Substitui o Calor

Em vez de depender exclusivamente da energia térmica, os sistemas PECVD geram um plasma—um gás ionizado contendo uma mistura de elétrons, íons e espécies neutras altamente reativas. Este plasma fornece a energia necessária para dissociar as moléculas de gás precursor e iniciar as reações químicas que formam o filme fino na superfície do substrato.

Este processo efetivamente desacopla a energia de reação da temperatura do substrato.

Protegendo Substratos Sensíveis

A baixa temperatura do processo é crítica para aplicações que envolvem materiais que seriam danificados ou destruídos pelo calor da CVD tradicional. Isso inclui a deposição de filmes em polímeros, amostras biológicas ou wafers de semicondutores que já possuem camadas metálicas ou outras estruturas integradas sensíveis à temperatura.

Alcançando Qualidade e Controle Superiores do Filme

Além da temperatura, a PECVD oferece um alto grau de controle sobre as propriedades finais do filme depositado, levando a um desempenho e confiabilidade superiores.

Filmes de Alta Qualidade e Uniformes

Os processos PECVD são conhecidos por produzir filmes com excelente uniformidade em todo o substrato. Isso é frequentemente auxiliado por designs de sistema como entradas de gás tipo "chuveiro", que distribuem os gases precursores uniformemente sobre a superfície.

Os filmes resultantes têm menos furos e uma menor tendência a rachar, levando a um desempenho de dispositivo mais robusto e confiável.

Excelente Adesão e Cobertura

O ambiente energético do plasma pode melhorar a adesão do filme depositado ao substrato. Além disso, a PECVD é altamente eficaz na revestimento de superfícies complexas e tridimensionais, oferecendo melhor conformidade do que muitas técnicas de deposição de linha de visão como a Deposição Física a Vapor (PVD).

Controle Preciso sobre as Propriedades do Filme

Os operadores podem ajustar precisamente as características finais do filme, ajustando os parâmetros do processo. Por exemplo, o ajuste das proporções dos gases permite um controle fino sobre a estequiometria do filme (a composição química exata).

Uma técnica chave é o uso de mistura de RF de alta e baixa frequência. Ao misturar diferentes frequências de rádio para impulsionar o plasma, os engenheiros podem manipular e controlar diretamente a tensão interna do filme, o que é crítico para prevenir rachaduras ou delaminação.

Versatilidade e Eficiência de Produção

A PECVD não é uma técnica de nicho; é um método versátil e eficiente usado em uma vasta gama de aplicações industriais e de pesquisa.

Uma Ampla Gama de Materiais

O processo é notavelmente versátil, capaz de depositar uma ampla variedade de materiais. Isso inclui dielétricos (como nitreto de silício e dióxido de silício), semicondutores (como silício amorfo) e até alguns filmes condutores.

Altas Taxas de Deposição

A PECVD pode atingir taxas de deposição significativamente mais rápidas do que muitos processos concorrentes. Para materiais como nitreto de silício, a deposição pode ser mais de 100 vezes mais rápida do que com a CVD convencional de baixa pressão, aumentando drasticamente a produção e reduzindo o custo de fabricação.

Compreendendo as Desvantagens

Embora poderosa, a PECVD não é isenta de suas complexidades. Uma compreensão clara de suas limitações é essencial para uma implementação bem-sucedida.

Complexidade do Processo

Controlar um ambiente de plasma é inerentemente mais complexo do que gerenciar um processo puramente térmico. Requer sistemas sofisticados de entrega de energia RF e controles avançados de processo para manter a estabilidade e a repetibilidade.

Potencial de Contaminação

Como os gases precursores frequentemente contêm hidrogênio (por exemplo, em silano, SiH₄), os filmes resultantes podem ter hidrogênio incorporado neles. Embora às vezes benigno ou até benéfico, isso pode ser uma impureza indesejável em aplicações eletrônicas ou ópticas de alto desempenho.

Risco de Dano por Plasma

Os mesmos íons energéticos que impulsionam a reação também podem causar danos físicos à superfície do substrato ou ao filme em crescimento se o processo não for cuidadosamente otimizado. Esta é uma consideração chave ao trabalhar com dispositivos eletrônicos extremamente sensíveis.

Fazendo a Escolha Certa para sua Aplicação

A seleção do método de deposição correto depende inteiramente das principais restrições e objetivos do seu projeto.

- Se seu foco principal é depositar em polímeros ou wafers pré-processados: A PECVD é frequentemente a única escolha viável devido à sua capacidade de baixa temperatura.

- Se seu foco principal é a fabricação de alto rendimento: As altas taxas de deposição da PECVD oferecem uma clara vantagem para eficiência e custo-benefício.

- Se seu foco principal é prevenir rachaduras ou delaminação do filme: A PECVD oferece controle exclusivo sobre a tensão do filme através de técnicas como a mistura de RF de dupla frequência.

- Se seu foco principal é atingir a mais alta pureza absoluta do filme: Você deve considerar o potencial de incorporação de hidrogênio e avaliar se um processo CVD de temperatura mais alta pode produzir um resultado mais puro, embora mais caro termicamente.

Em última análise, a PECVD é uma ferramenta de deposição poderosa e versátil que expande o que é possível na ciência e engenharia de materiais.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Deposição em Baixa Temperatura | Permite a deposição de filmes a 100-400°C, ideal para materiais sensíveis ao calor como polímeros e semicondutores. |

| Qualidade Superior do Filme | Produz filmes uniformes e aderentes com controle preciso sobre propriedades como estequiometria e tensão. |

| Altas Taxas de Deposição | Mais rápido que a CVD convencional, aumentando o rendimento e reduzindo os custos de fabricação. |

| Versatilidade | Deposita uma ampla gama de materiais, incluindo dielétricos, semicondutores e filmes condutores. |

| Proteção para Substratos | Previne danos térmicos, tornando-o adequado para dispositivos sensíveis e superfícies 3D complexas. |

Desbloqueie todo o potencial do seu laboratório com os avançados sistemas PECVD da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções de fornos de alta temperatura sob medida, incluindo sistemas PECVD projetados para deposição de filmes de baixa temperatura e alta qualidade. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como nossos sistemas PECVD podem beneficiar suas aplicações específicas!

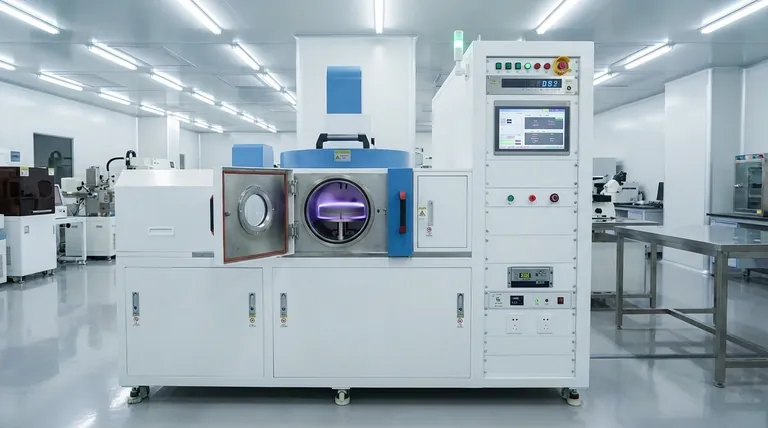

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura