No seu cerne, uma câmara de vácuo PECVD é um ambiente de reação altamente controlado. Suas características primárias incluem um corpo de aço inoxidável, um conjunto de eletrodos internos para geração de plasma, um estágio aquecido para o substrato e um sistema preciso de fornecimento de gás. Esses componentes trabalham em uníssono para criar as condições de baixa pressão e energia necessárias para depositar filmes finos de alta qualidade em temperaturas relativamente baixas.

O design de uma câmara PECVD não é arbitrário; cada característica — desde a escolha do material até o espaçamento dos eletrodos — é projetada para controlar precisamente a química e a energia do plasma. Esse controle é a chave para depositar filmes uniformes e de alta qualidade em temperaturas muito mais baixas do que os métodos tradicionais de deposição química a vapor (CVD).

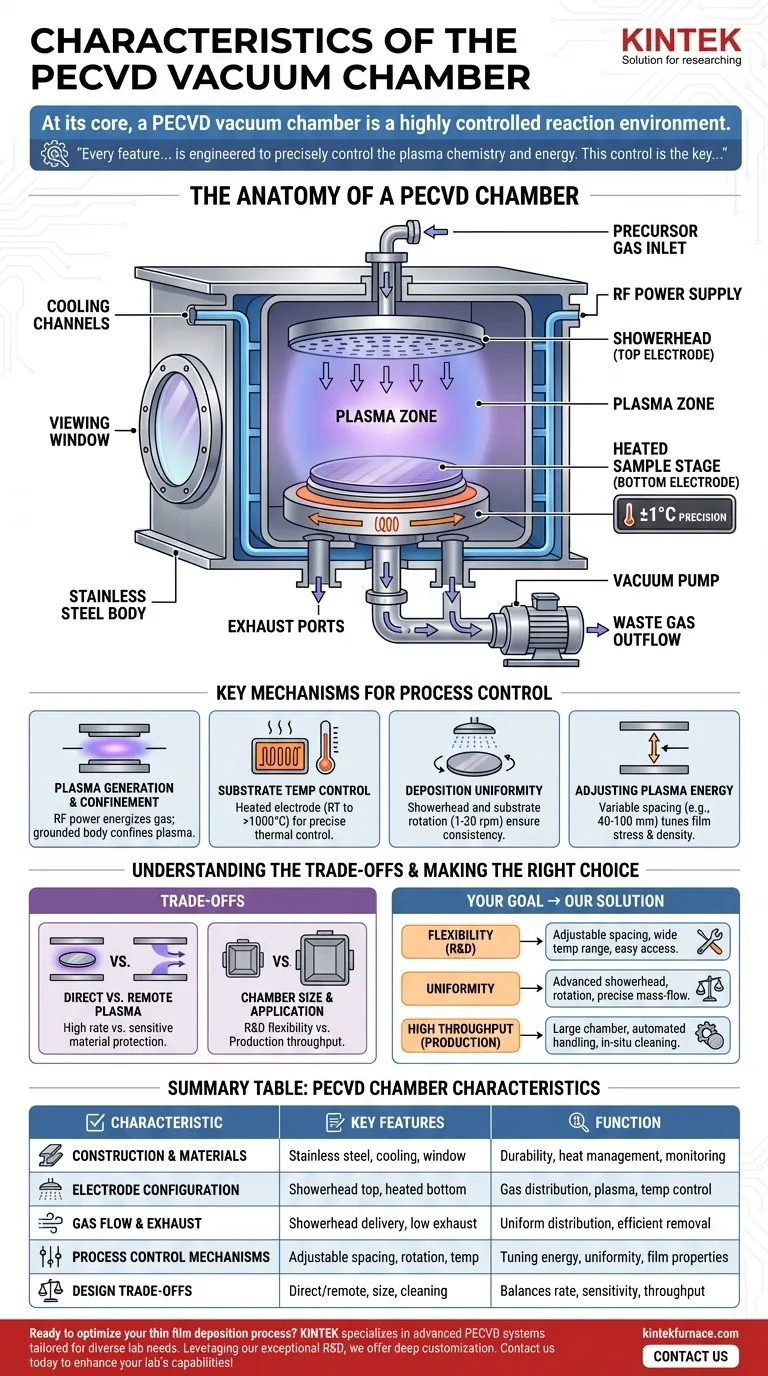

A Anatomia de uma Câmara PECVD

O design físico e funcional da câmara permite diretamente o processo PECVD. Cada componente serve a um propósito específico na criação de um ambiente de deposição estável e uniforme.

Construção e Materiais

A própria câmara forma o limite vedado a vácuo para o processo. É tipicamente construída em aço inoxidável devido à durabilidade do material, compatibilidade com vácuo e resistência à corrosão química dos gases do processo.

Muitas câmaras também possuem canais de resfriamento integrais nas paredes. Isso é crucial para gerenciar o calor significativo gerado tanto pelo plasma quanto pelo aquecedor do substrato, garantindo que as paredes da câmara permaneçam em uma temperatura estável.

Para monitoramento do processo, uma janela de visualização é padrão. Essa porta permite que operadores ou sensores ópticos observem o brilho do plasma, o que pode ser uma ferramenta de diagnóstico valiosa.

A Configuração do Eletrodo

Os sistemas PECVD usam mais comumente um design de acoplamento capacitivo com dois eletrodos paralelos dentro da câmara.

O eletrodo superior é tipicamente uma cabeça de chuveiro (showerhead). Este componente tem uma função dupla: distribui gases precursores uniformemente pela superfície do substrato e também serve como um dos eletrodos alimentados por RF para acender o plasma.

O eletrodo inferior é o estágio da amostra ou platina, que segura o substrato. Este estágio é quase sempre aquecido para fornecer a energia térmica necessária para as reações químicas na superfície do substrato.

Fluxo de Gás e Exaustão

A deposição uniforme do filme é impossível sem um fornecimento uniforme de gás. O design da cabeça de chuveiro é a característica mais crítica para isso, garantindo que gases reagentes frescos sejam fornecidos consistentemente por toda a wafer.

Para manter a estabilidade do processo e remover subprodutos da reação, as portas de exaustão são estrategicamente posicionadas, muitas vezes abaixo do nível do substrato. Isso cria um caminho de fluxo descendente que varre eficientemente os gases residuais sem perturbar o plasma ou os reagentes de entrada.

Mecanismos Chave para Controle do Processo

As características da câmara são o que dão aos operadores as alavancas para controlar as propriedades finais do filme. A geometria e as características estão diretamente ligadas aos resultados do processo.

Geração e Confinamento de Plasma

O papel principal da câmara é conter um gás de baixa pressão. Uma fonte de alimentação de RF energiza os eletrodos, arrancando elétrons das moléculas de gás e criando plasma. O corpo metálico vedado e aterrado da câmara ajuda a confinar esse plasma entre os eletrodos onde a deposição ocorre.

Controle da Temperatura do Substrato

O eletrodo inferior aquecido proporciona um controle térmico preciso, com precisão muitas vezes dentro de ±1°C. Essa temperatura é um parâmetro crítico, influenciando propriedades do filme como tensão, densidade, índice de refração e composição química. As temperaturas podem variar da temperatura ambiente a mais de 1000°C, dependendo da aplicação específica.

Uniformidade de Deposição

Duas características principais trabalham em conjunto para garantir que o filme depositado tenha uma espessura consistente em todo o substrato. A cabeça de chuveiro proporciona um fluxo de gás uniforme, enquanto a rotação do substrato (tipicamente 1-20 rpm) compensa quaisquer assimetrias restantes na densidade do plasma ou no perfil de temperatura.

Ajuste da Energia do Plasma

O espaçamento físico entre a cabeça de chuveiro e o estágio da amostra é frequentemente ajustável (por exemplo, de 40-100 mm). Alterar essa lacuna altera a força do campo elétrico, o que por sua vez modifica a densidade do plasma e a energia dos íons bombardeando o substrato. Esta é uma ferramenta poderosa para ajustar a tensão e a densidade do filme.

Compreendendo as Compensações

O design específico de uma câmara PECVD envolve o equilíbrio de requisitos concorrentes com base em seu uso pretendido.

Plasma Direto vs. Remoto

A maioria das câmaras descritas aqui são para PECVD direto, onde o substrato é imerso diretamente no plasma. Isso proporciona altas taxas de deposição, mas também expõe o substrato ao bombardeio de íons. Para materiais sensíveis, as câmaras podem ser projetadas para plasma remoto, onde o plasma é gerado em uma seção separada e apenas as espécies químicas reativas fluem para o substrato.

Tamanho da Câmara vs. Aplicação

Câmaras menores (por exemplo, 200-300 mm de diâmetro) são comuns em pesquisa e desenvolvimento. Elas permitem ciclos de processo rápidos, fácil limpeza e flexibilidade de materiais. Câmaras maiores são usadas na produção para acomodar substratos ou lotes maiores, priorizando o rendimento e a automação em detrimento da flexibilidade.

Compatibilidade de Materiais e Limpeza

Embora o aço inoxidável seja robusto, a deposição de filmes ocorre inevitavelmente nas paredes da câmara, não apenas no substrato. A câmara deve ser projetada para fácil limpeza, seja manualmente através de uma grande porta frontal ou através de ciclos de limpeza de plasma in-situ automatizados usando gases corrosivos como trifluoreto de nitrogênio (NF3).

Fazendo a Escolha Certa para Seu Objetivo

A configuração ideal da câmara PECVD depende diretamente do seu objetivo principal.

- Se o seu foco principal é pesquisa e desenvolvimento: Priorize câmaras com máxima flexibilidade, como espaçamento ajustável de eletrodos, ampla faixa de temperatura e fácil acesso para modificação.

- Se o seu foco principal é a uniformidade do processo: Procure sistemas com designs avançados de cabeça de chuveiro, capacidade de rotação do substrato e controle preciso de fluxo de massa para fornecimento de gás.

- Se o seu foco principal é alto rendimento para produção: Selecione câmaras maiores projetadas para manuseio automatizado de wafers e equipadas com robustas capacidades de limpeza de plasma in-situ para maximizar o tempo de atividade.

Em última análise, compreender essas características o capacita a selecionar ou projetar um sistema onde a própria câmara se torna uma ferramenta previsível para atingir as propriedades de filme desejadas.

Tabela Resumo:

| Característica | Características Principais | Função |

|---|---|---|

| Construção e Materiais | Corpo de aço inoxidável, canais de resfriamento integrais, janela de visualização | Garante durabilidade, vedação a vácuo, gerenciamento de calor e monitoramento do processo |

| Configuração do Eletrodo | Eletrodo superior tipo "showerhead", eletrodo inferior aquecido | Distribui gases uniformemente, gera plasma e controla a temperatura do substrato |

| Fluxo de Gás e Exaustão | Fornecimento de gás tipo "showerhead", portas de exaustão abaixo do substrato | Proporciona distribuição uniforme de gás e remoção eficiente de subprodutos |

| Mecanismos de Controle do Processo | Espaçamento ajustável do eletrodo, rotação do substrato, controle preciso de temperatura | Permite ajustar a energia do plasma, uniformidade de deposição e propriedades do filme |

| Compensações de Design | Plasma direto vs. remoto, tamanho da câmara, compatibilidade de materiais | Equilibra taxa de deposição, sensibilidade do substrato, rendimento e facilidade de limpeza |

Pronto para otimizar seu processo de deposição de filmes finos? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas PECVD adaptados para diversas necessidades laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender precisamente aos seus requisitos experimentais exclusivos — seja para pesquisa, uniformidade ou produção de alto rendimento. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar as capacidades do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura