As principais vantagens da Deposição Química a Vapor Assistida por Plasma (PECVD) são sua capacidade de depositar filmes de alta qualidade em baixas temperaturas e suas taxas de deposição significativamente mais rápidas em comparação com métodos convencionais. Esta combinação única permite a criação de revestimentos duráveis e uniformes em uma ampla variedade de materiais, incluindo aqueles que não podem suportar altas temperaturas.

A inovação central do PECVD é o uso de plasma para energizar reações químicas, desacoplando o processo de deposição da alta energia térmica. Esta mudança fundamental permite criar filmes densos, uniformes e de alta qualidade em substratos sensíveis ao calor a velocidades que seriam impossíveis com a Deposição Química a Vapor (CVD) tradicional.

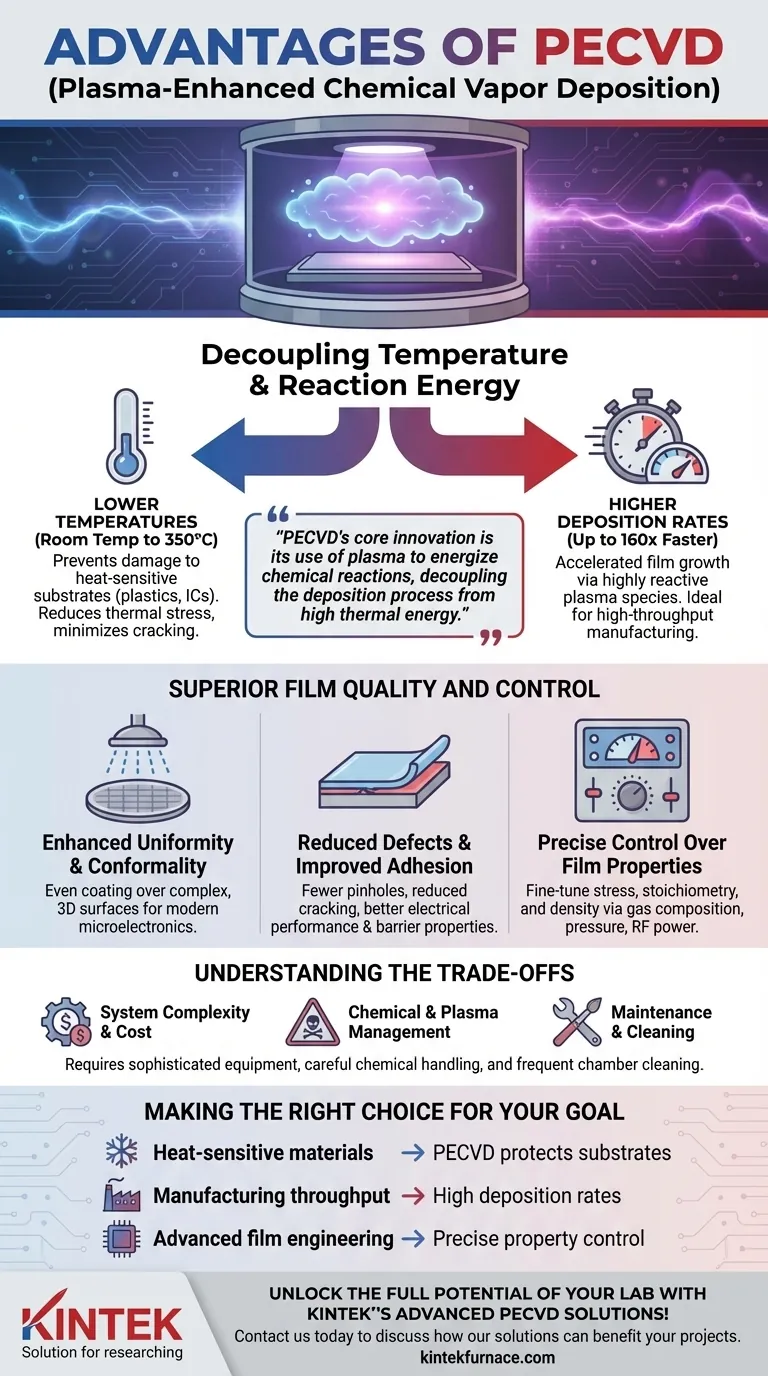

A Vantagem Central: Desacoplar Temperatura e Energia da Reação

O benefício definidor do PECVD decorre de sua capacidade de gerar a energia de reação necessária a partir do plasma em vez de depender unicamente do calor. Isso tem duas consequências profundas para o processo de fabricação.

Operação em Temperaturas Mais Baixas

A CVD convencional geralmente requer temperaturas muito altas (600-800°C ou mais) para impulsionar as reações químicas necessárias para formar um filme. O PECVD opera em temperaturas muito mais baixas, tipicamente entre a temperatura ambiente e 350°C.

Esta operação em baixa temperatura é crítica porque previne danos a substratos termicamente sensíveis como plásticos, polímeros e circuitos integrados complexos. Também reduz drasticamente a tensão térmica entre o filme depositado e o substrato, o que minimiza o risco de rachaduras e melhora a adesão.

Atingindo Altas Taxas de Deposição

O plasma cria um ambiente altamente reativo cheio de íons, radicais e outras espécies excitadas. Essas espécies aceleram as reações químicas necessárias, levando a um crescimento de filme significativamente mais rápido.

Por exemplo, a taxa de deposição de nitreto de silício pode ser até 160 vezes mais rápida com PECVD do que com CVD de baixa pressão. Este aumento drástico na velocidade é uma grande vantagem para ambientes de fabricação de alto rendimento.

Qualidade e Controle de Filme Superiores

Além da velocidade e da temperatura, o PECVD oferece um maior grau de controle sobre o filme final, resultando em qualidade e desempenho superiores.

Uniformidade e Conformidade Aprimoradas

O PECVD é conhecido por depositar filmes com excelente uniformidade em todo o substrato. O gás é frequentemente introduzido através de uma entrada tipo "chuveiro" (showerhead), garantindo distribuição uniforme dos produtos químicos precursores dentro do plasma.

Este processo também produz excelente conformidade, o que significa que ele pode revestir uniformemente superfícies complexas, não planas e geometrias tridimensionais. Essa capacidade de cobrir topografias intrincadas é essencial para microeletrônica moderna e dispositivos MEMS.

Defeitos Reduzidos e Adesão Melhorada

A menor temperatura do processo e o ambiente de reação controlado levam a filmes com menos defeitos. As camadas resultantes têm menos furos (pinholes) e uma tendência reduzida a rachar, resultando em melhor desempenho elétrico e propriedades de barreira.

Isso se traduz em boa adesão do filme ao substrato, criando um produto final mais robusto e confiável. Os filmes frequentemente exibem alta resistência a solventes e corrosão devido à sua estrutura densa e bem ligada.

Controle Preciso Sobre as Propriedades do Filme

O PECVD permite o ajuste fino das características do filme final. Ao ajustar os parâmetros do processo, como composição do gás, pressão e a frequência da fonte de energia de RF, você pode controlar precisamente propriedades como tensão do filme, estequiometria e densidade.

Por exemplo, misturar fontes de plasma de alta e baixa frequência é uma técnica comum usada para projetar deliberadamente a tensão no filme depositado, o que é fundamental para aplicações ópticas e eletrônicas.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, o PECVD não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Complexidade e Custo do Sistema

Os sistemas PECVD são instrumentos sofisticados. Eles envolvem câmaras de vácuo, sistemas complexos de manuseio de gases, geradores de energia de RF de alta frequência e software de controle intrincado. Essa complexidade geralmente leva a um custo inicial de equipamento mais alto em comparação com métodos mais simples, como evaporação térmica ou sputtering.

Gerenciamento de Produtos Químicos e Plasma

O processo usa produtos químicos precursores que podem ser perigosos e requer manuseio cuidadoso e gerenciamento de exaustão. Embora o plasma seja a fonte das vantagens do PECVD, ele também pode causar danos induzidos por plasma a camadas de dispositivos extremamente sensíveis se o processo não for meticulosamente controlado.

Manutenção e Limpeza

Embora algumas fontes notem que a limpeza da câmara é relativamente fácil, ela é uma parte necessária e frequente do ciclo operacional. Subprodutos das reações químicas depositam-se nas paredes da câmara e devem ser removidos periodicamente para garantir a repetibilidade do processo e evitar contaminação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do PECVD depende inteiramente dos requisitos específicos do seu substrato, das propriedades de filme desejadas e dos seus objetivos de produção.

- Se o seu foco principal é trabalhar com materiais sensíveis ao calor: O PECVD é a escolha clara, pois sua baixa temperatura de operação protege substratos como polímeros ou dispositivos semicondutores totalmente fabricados.

- Se o seu foco principal é a taxa de fabricação (throughput): As altas taxas de deposição oferecidas pelo PECVD proporcionam uma vantagem significativa para linhas de produção de alto volume.

- Se o seu foco principal é a engenharia avançada de filmes: O controle preciso sobre a tensão do filme, composição e conformidade torna o PECVD essencial para a criação de componentes eletrônicos e ópticos de alto desempenho.

Em última análise, o PECVD capacita engenheiros e cientistas a criar filmes finos avançados onde métodos tradicionais falhariam devido a restrições térmicas ou controle de qualidade insuficiente.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Operação em Baixa Temperatura | Previne danos a substratos sensíveis ao calor, como plásticos e CIs |

| Altas Taxas de Deposição | Até 160 vezes mais rápido que métodos CVD para maior rendimento |

| Qualidade de Filme Superior | Excelente uniformidade, conformidade e defeitos reduzidos |

| Controle Preciso | Tensão, estequiometria e densidade do filme ajustáveis para aplicações específicas |

Desbloqueie todo o potencial do seu laboratório com as soluções PECVD avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com seus objetivos experimentais, aumentando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina