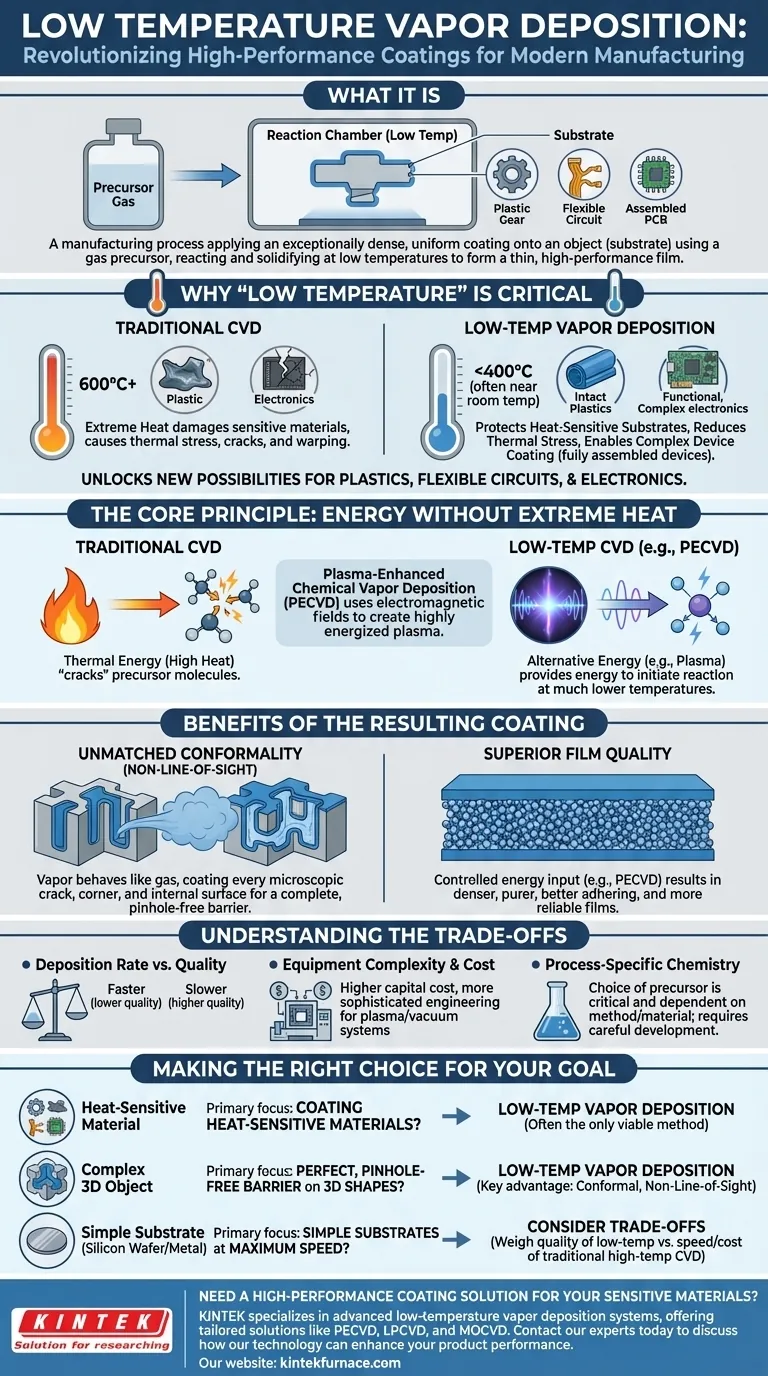

Em sua essência, a deposição de vapor a baixa temperatura é um processo de fabricação usado para aplicar um revestimento excepcionalmente denso e uniforme em um objeto, ou "substrato". Isso é alcançado transformando um precursor químico em um gás, que então reage e se solidifica na superfície do substrato, formando uma película fina e de alto desempenho sem exigir o calor extremo dos métodos tradicionais.

A vantagem crucial desta tecnologia é sua capacidade de revestir materiais sensíveis ao calor. Ela permite a aplicação de filmes protetores e de alto desempenho em produtos modernos como plásticos, circuitos flexíveis e eletrônicos montados complexos que seriam danificados ou destruídos por processos convencionais de revestimento de alta temperatura.

Por que "Baixa Temperatura" é uma Vantagem Crítica

A Deposição Química de Vapor (CVD) tradicional frequentemente requer temperaturas que excedem 600°C (1112°F). As variantes de baixa temperatura operam significativamente mais frias, muitas vezes abaixo de 400°C e, às vezes, perto da temperatura ambiente, abrindo novas possibilidades de fabricação.

Protegendo Substratos Sensíveis

Muitos materiais modernos simplesmente não conseguem suportar altas temperaturas. Plásticos derreteriam, e os componentes delicados dentro de um smartphone ou sensor seriam irreparavelmente danificados. Processos de baixa temperatura tornam possível revestir esses materiais diretamente.

Reduzindo o Estresse Térmico

Mesmo para materiais que podem sobreviver a altas temperaturas, o processo de aquecimento e resfriamento pode introduzir estresse mecânico. Esse estresse pode fazer com que o substrato se deforme ou levar a rachaduras e delaminação no próprio revestimento, comprometendo sua integridade.

Possibilitando a Fabricação de Dispositivos Complexos

A deposição a baixa temperatura permite o revestimento de dispositivos total ou parcialmente montados. Em vez de revestir componentes individuais e depois montá-los, os fabricantes podem aplicar uma camada protetora final sobre um conjunto eletrônico inteiro, simplificando a produção e garantindo proteção abrangente.

O Princípio Central: Energia Sem Calor Extremo

O desafio fundamental é fornecer energia suficiente para impulsionar a reação química sem depender de calor intenso.

CVD Padrão: Energia Térmica

Na CVD tradicional, a alta temperatura é a fonte de energia. Ela "quebra" termicamente as moléculas do gás precursor, fazendo com que se separem e reajam para formar o filme desejado no substrato.

CVD de Baixa Temperatura: Fontes de Energia Alternativas

Métodos de baixa temperatura substituem o calor por outras formas de energia. O método mais comum é a Deposição Química de Vapor Aprimorada por Plasma (PECVD), que usa um campo eletromagnético (como radiofrequência ou micro-ondas) para criar um plasma.

Este plasma, um estado de gás altamente energizado, fornece a energia necessária para iniciar a reação química a uma temperatura muito mais baixa.

Benefícios do Revestimento Resultante

O valor deste processo reside não apenas em sua compatibilidade com materiais sensíveis, mas também na qualidade do filme que produz.

Conformidade Incomparável (Não-Linha-de-Visada)

A deposição de vapor cria um revestimento conforme. Ao contrário de uma tinta spray que cobre apenas o que pode "ver" (linha de visada), o precursor de vapor se comporta como um gás, fluindo e revestindo cada rachadura microscópica, canto e superfície interna. Isso cria uma barreira verdadeiramente completa e livre de furos.

Qualidade Superior do Filme

A entrada de energia controlada de métodos como PECVD frequentemente resulta em filmes que são mais densos, mais puros e têm melhor adesão do que aqueles de outros processos. Isso leva a um desempenho mais confiável e durável.

Compreendendo as Compensações

Embora poderosa, a deposição a baixa temperatura não é uma solução universal. Ela envolve compensações de engenharia específicas.

Taxa de Deposição vs. Qualidade

Geralmente, os processos de baixa temperatura podem ser mais lentos do que seus equivalentes de alta temperatura. Muitas vezes, há uma compensação entre a velocidade de deposição do revestimento e a qualidade e uniformidade finais do filme.

Complexidade e Custo do Equipamento

Sistemas para processos como PECVD são mais complexos e têm um custo de capital mais alto do que fornos CVD térmicos simples. O uso de sistemas de plasma e vácuo requer engenharia e manutenção mais sofisticadas.

Química Específica do Processo

A escolha dos produtos químicos precursores é crítica e altamente dependente do método de deposição específico e do material do filme desejado. Nem todos os materiais podem ser facilmente depositados usando técnicas de baixa temperatura, exigindo um cuidadoso desenvolvimento do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de revestimento certa depende inteiramente do seu material, complexidade do produto e requisitos de desempenho.

- Se o seu foco principal é revestir materiais sensíveis ao calor, como plásticos ou eletrônicos montados: A deposição de vapor a baixa temperatura não é apenas uma opção; muitas vezes é o único método de alto desempenho viável.

- Se o seu foco principal é obter uma barreira perfeita e sem furos em uma forma 3D complexa: A natureza conforme e "não-linha-de-visada" da deposição de vapor é sua principal vantagem, e os processos de baixa temperatura a tornam disponível para uma gama mais ampla de produtos.

- Se o seu foco principal é revestir substratos simples e robustos (como wafers de silício ou metais) na velocidade máxima: Você deve pesar a qualidade superior do filme dos métodos de baixa temperatura contra as taxas potencialmente mais rápidas e o menor custo de equipamento da CVD tradicional de alta temperatura.

Em última análise, a deposição de vapor a baixa temperatura transforma revestimentos de alto desempenho de um processo industrial especializado em uma ferramenta versátil para a inovação em inúmeros produtos modernos.

Tabela Resumo:

| Característica Chave | Benefício |

|---|---|

| Operação a Baixa Temperatura (frequentemente <400°C) | Protege substratos sensíveis ao calor como plásticos e eletrônicos montados |

| Revestimento Conforme | Cobre formas 3D complexas, rachaduras e superfícies internas uniformemente |

| Qualidade Superior do Filme | Cria barreiras densas e sem furos com excelente adesão |

| Permite Fabricação Complexa | Permite o revestimento de dispositivos totalmente montados para proteção abrangente |

Precisa de uma solução de revestimento de alto desempenho para seus materiais sensíveis? A KINTEK é especializada em sistemas avançados de deposição de vapor a baixa temperatura. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como nossos sistemas PECVD, LPCVD e MOCVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais e de produção exclusivas. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia pode aprimorar o desempenho de seu produto e processo de fabricação.

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados