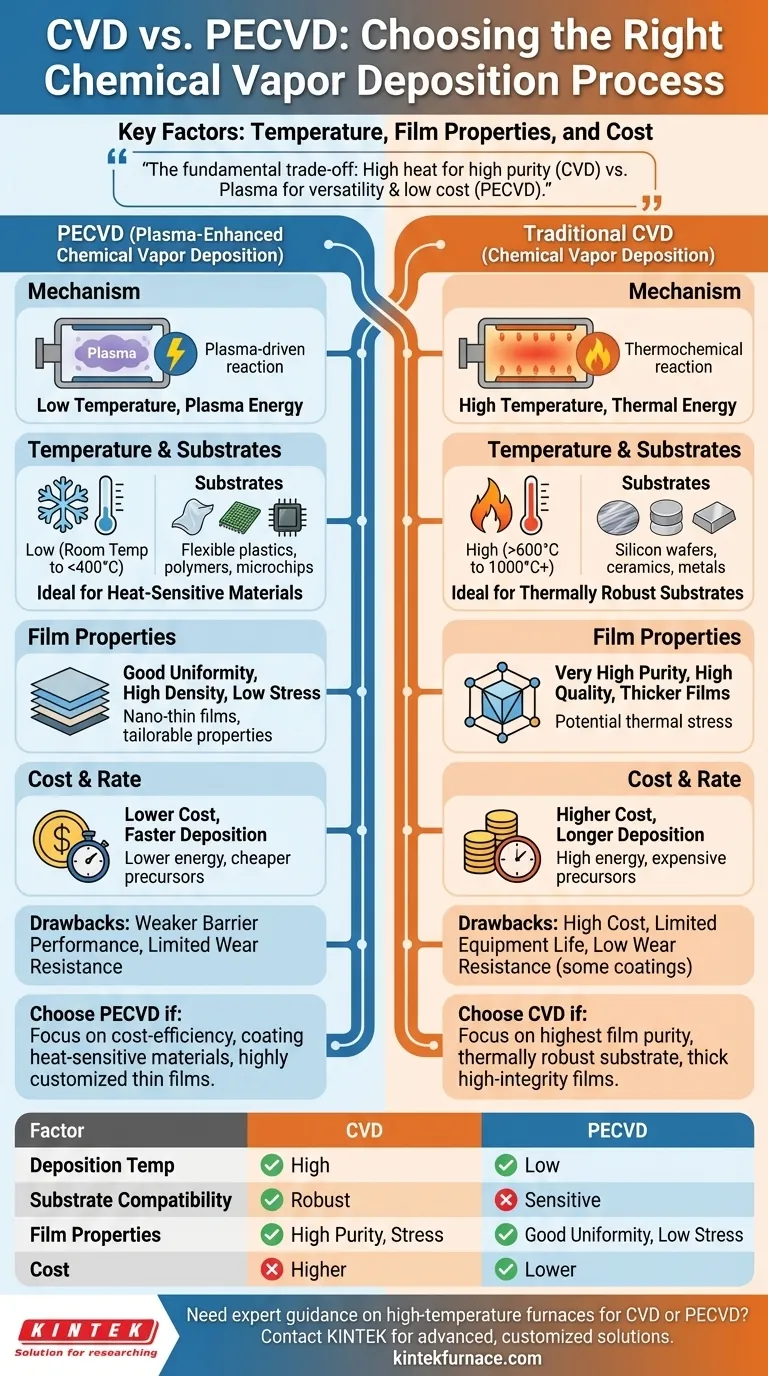

A escolha entre CVD e PECVD é uma decisão crítica de engenharia que depende de três fatores principais: a temperatura de deposição necessária, as propriedades desejadas do filme final e o custo total de produção. Embora ambos sejam métodos de deposição química de vapor, o PECVD usa plasma para permitir reações em temperaturas muito mais baixas, tornando-o adequado para substratos sensíveis ao calor e muitas vezes mais econômico. O CVD tradicional depende de alta energia térmica, que é ideal para criar filmes de alta pureza em materiais robustos, mas tem um custo mais alto.

O compromisso fundamental é este: o CVD tradicional usa calor elevado para atingir alta pureza, enquanto o PECVD usa plasma para atingir alta versatilidade e baixo custo em baixas temperaturas. A tolerância ao calor do seu substrato e o orçamento do seu projeto serão os fatores determinantes mais significativos.

Compreendendo os Mecanismos Centrais: Calor vs. Plasma

Para tomar uma decisão informada, você deve primeiro entender a diferença fundamental na forma como cada processo impulsiona a reação química necessária para a deposição do filme.

Como Funciona o CVD Tradicional

A Deposição Química de Vapor (CVD) tradicional é um processo termoquímico. Utiliza altas temperaturas, muitas vezes variando de várias centenas a mais de mil graus Celsius, para fornecer a energia necessária para decompor os gases precursores.

Essas moléculas de gás reativas então se depositam no substrato aquecido, formando um filme fino sólido. O processo geralmente ocorre sob um leve vácuo ou à pressão normal.

Como Funciona o PECVD

A Deposição Química de Vapor por Plasma Aprimorado (PECVD) usa uma fonte de energia diferente: plasma. Um campo elétrico é usado para excitar os gases precursores, criando uma mistura de elétrons de alta energia, íons e radicais livres.

Este plasma energizado impulsiona as reações químicas, permitindo que elas ocorram em temperaturas muito mais baixas — da temperatura ambiente a algumas centenas de graus Celsius. Essa única diferença é a fonte da maioria das vantagens distintas do PECVD.

Fatores Chave na Sua Decisão

Sua escolha será guiada, em última análise, pelas restrições e objetivos específicos de sua aplicação. Vamos detalhar os fatores mais importantes.

Fator 1: Temperatura de Deposição e Compatibilidade do Substrato

Este é frequentemente o primeiro e mais crítico filtro. A temperatura do processo dita quais materiais você pode revestir.

O processo de baixa temperatura do PECVD o torna ideal para revestir substratos sensíveis ao calor, como plásticos, polímeros e outros materiais que seriam danificados ou degradados pelo calor elevado do CVD tradicional.

O requisito de alta temperatura do CVD restringe seu uso a substratos termicamente robustos, como wafers de silício, cerâmicas e certos metais que podem suportar o calor intenso sem deformação ou fusão.

Fator 2: Propriedades e Qualidade do Filme

As propriedades finais do filme depositado — como sua pureza, densidade, espessura e estresse interno — são diretamente impactadas pelo método de deposição.

O PECVD tipicamente produz filmes com boa uniformidade, alta densidade e menos furos. A temperatura mais baixa reduz o estresse térmico e a incompatibilidade de rede entre o filme e o substrato. Ele se destaca na criação de filmes de barreira nanométricos (50nm e acima) com propriedades altamente ajustáveis, como hidrofobicidade.

O CVD é capaz de produzir filmes de altíssima qualidade e alta pureza. No entanto, as altas temperaturas podem introduzir estresse térmico significativo, potencialmente causando defeitos ou má adesão se o coeficiente de expansão térmica do filme e do substrato não estiverem bem combinados. O processo também tende a criar filmes mais espessos, com um mínimo de cerca de 10 micrômetros geralmente necessário para alta integridade.

Fator 3: Taxa de Deposição e Custo

Para qualquer ambiente de produção, tempo e dinheiro são primordiais.

O PECVD é geralmente a opção mais econômica. Suas temperaturas de operação mais baixas se traduzem diretamente em menor consumo de energia. Além disso, muitas vezes permite tempos de deposição mais rápidos e o uso de materiais precursores mais baratos, reduzindo ainda mais os custos de produção.

O CVD é tipicamente um processo mais caro. O calor elevado requer um consumo significativo de energia, e o processo pode ter longos tempos de deposição. Os precursores especializados necessários para filmes de alta pureza também podem ser caros.

Compreendendo os Compromissos e Limitações

Nenhum processo é perfeito. Uma avaliação objetiva requer o reconhecimento das desvantagens de cada método.

Desvantagens do PECVD

Os principais compromissos para o PECVD envolvem a robustez do filme. Embora versáteis, os filmes podem ter um desempenho de barreira mais fraco em comparação com métodos especializados como a deposição de Parylene.

Além disso, os filmes de PECVD são frequentemente mais macios e podem ter resistência ao desgaste limitada. Finalmente, o uso de certos gases precursores, particularmente os halogenados, pode levantar preocupações de saúde ou ambientais que devem ser gerenciadas.

Desvantagens do CVD

A principal desvantagem do CVD é o custo, impulsionado pelo alto consumo de energia e longos tempos de processo. O calor intenso também leva a uma vida útil operacional limitada para o próprio equipamento, pois os componentes sofrem com o envelhecimento devido ao estresse térmico e à oxidação.

Assim como os filmes de PECVD, alguns revestimentos de CVD também podem apresentar baixa resistência ao desgaste, tornando-os inadequados para certas aplicações externas ou de alto contato.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o processo correto, ancore sua decisão no objetivo principal do seu projeto.

- Se o seu foco principal for a eficiência de custo e o revestimento de materiais sensíveis ao calor: PECVD é a escolha clara devido ao seu processo de baixa temperatura, menor consumo de energia e taxas de deposição mais rápidas.

- Se o seu foco principal for atingir a mais alta pureza de filme possível em um substrato termicamente robusto: O CVD tradicional é frequentemente o método superior, desde que você possa tolerar os custos mais altos e o potencial de estresse térmico.

- Se o seu foco principal for criar filmes funcionais finos, com baixo estresse e altamente personalizados: O PECVD oferece flexibilidade inigualável para engenharia de propriedades específicas, como hidrofobicidade ou proteção UV em nanoescala.

Em última análise, sua decisão reside em saber se as restrições de material e o orçamento de sua aplicação se alinham com o regime de alto calor e alta pureza do CVD ou com a natureza versátil, de baixa temperatura e econômica do PECVD.

Tabela de Resumo:

| Fator | CVD | PECVD |

|---|---|---|

| Temperatura de Deposição | Alta (centenas a mais de 1000°C) | Baixa (temperatura ambiente a algumas centenas de °C) |

| Compatibilidade do Substrato | Termicamente robusto (ex: silício, cerâmicas) | Sensível ao calor (ex: plásticos, polímeros) |

| Propriedades do Filme | Alta pureza, potencial estresse térmico | Boa uniformidade, alta densidade, baixo estresse |

| Custo | Mais Alto (energia, tempo, precursores) | Mais Baixo (energia, deposição mais rápida, precursores mais baratos) |

| Ideal Para | Filmes de alta pureza em substratos robustos | Revestimentos econômicos e versáteis em materiais sensíveis |

Precisa de orientação especializada na seleção do forno de alta temperatura certo para seus processos de CVD ou PECVD? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas de CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais únicos — garantindo desempenho, eficiência e custo-benefício ideais. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem aumentar a produtividade e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura