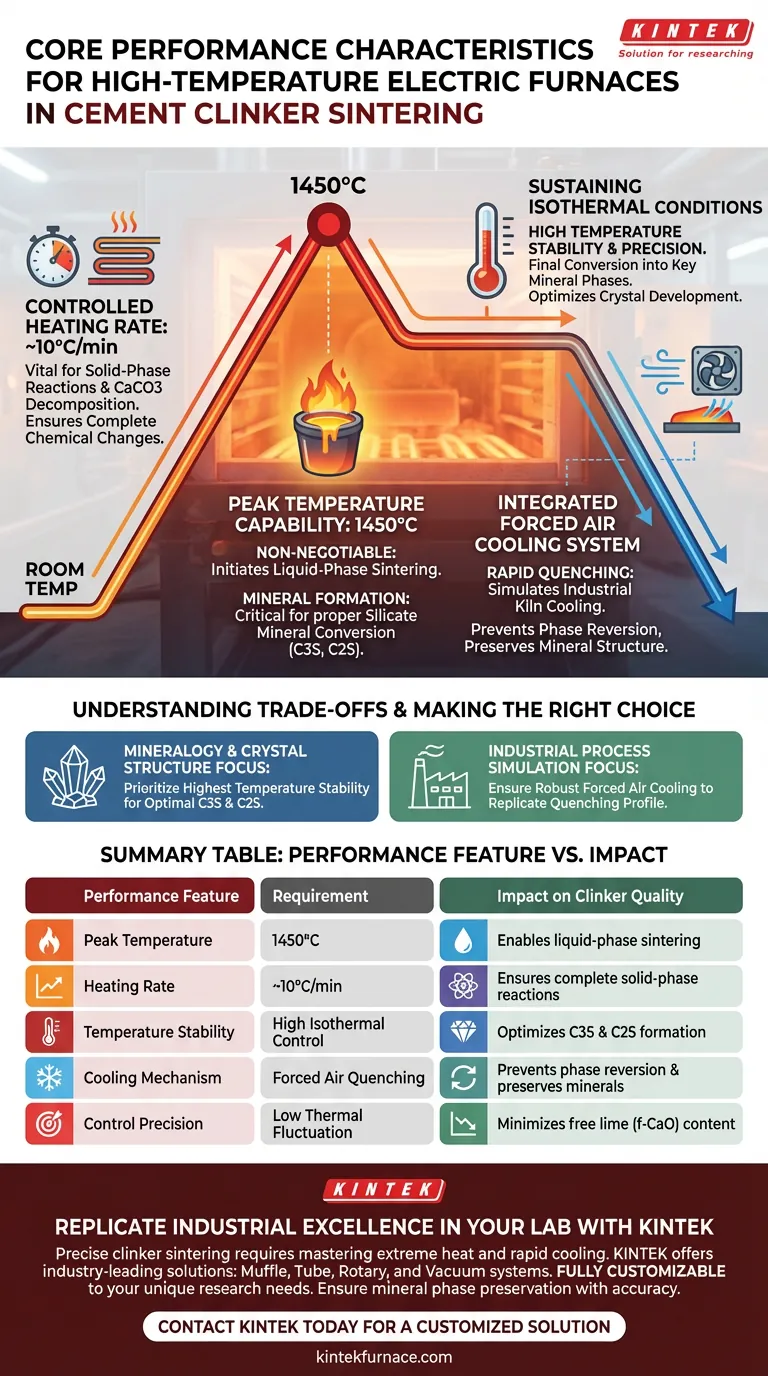

Para replicar eficazmente a sinterização industrial de clínquer, um forno elétrico de alta temperatura deve apresentar um sistema de controle robusto capaz de atingir 1450°C e manter uma taxa de aquecimento estável de aproximadamente 10°C/min. Crucialmente, a unidade requer integração com um sistema de resfriamento a ar forçado para simular o resfriamento rápido, garantindo que as fases minerais formadas no calor de pico sejam preservadas sem reversão.

O sucesso da sinterização de clínquer é definido pela capacidade do forno de replicar precisamente a curva térmica industrial — especificamente a transição através de reações em fase sólida para a sinterização em fase líquida — garantindo a formação adequada de minerais de silicato, minimizando o teor de cal livre.

O Perfil Térmico para a Formação Mineral

Capacidade de Temperatura de Pico

O forno deve atingir e manter de forma confiável um ambiente de temperatura ultra-alta de 1450°C.

Este limite específico é inegociável, pois é a temperatura necessária para iniciar e manter a sinterização em fase líquida.

Sem atingir este pico, a mistura bruta não pode sofrer as mudanças químicas necessárias para se converter completamente em minerais de silicato.

Taxas de Aquecimento Controladas

Um forno de alto desempenho deve oferecer taxas de aquecimento programáveis, especificamente capazes de manter um estável 10°C/min.

Esta ascensão controlada é vital para as fases preliminares do processo, incluindo a decomposição do carbonato de cálcio e as reações em fase sólida.

Acelerar esta fase pode levar a reações incompletas antes mesmo que o material atinja a fase de fusão.

Precisão e Qualidade Mineral

Manutenção de Condições Isotérmicas

O equipamento deve possuir a massa térmica e a lógica de controle para manter a temperatura constante a 1450°C.

É durante este período de manutenção estável que ocorre a conversão final das matérias-primas nas principais fases minerais.

Esta estabilidade influencia diretamente a formação de silicato tricálcico (C3S) e silicato bicálcico (C2S).

Precisão e Cal Livre

A precisão do sistema de controle de temperatura é o principal determinante da qualidade do clínquer.

Flutuações na temperatura de pico podem resultar em desenvolvimento inadequado de cristais minerais.

Além disso, o controle preciso é essencial para minimizar o óxido de cálcio livre (f-CaO), um indicador chave de sinterização incompleta.

Entendendo os Compromissos

A Necessidade de Resfriamento Integrado

Uma falha comum na seleção de um forno é focar apenas no elemento de aquecimento e ignorar o mecanismo de resfriamento.

Fornos industriais de cimento resfriam rapidamente o clínquer; seu forno de laboratório deve simular isso para ser preciso.

O forno deve integrar-se a um sistema de resfriamento a ar forçado para facilitar o resfriamento rápido.

Prevenindo a Reversão de Fase

Se o clínquer esfriar muito lentamente dentro de um forno bem isolado, as fases minerais podem sofrer transformação reversa.

Esta reversão altera a composição química, tornando a amostra não representativa do produto industrial.

Portanto, a capacidade de extrair calor rapidamente é tão importante quanto a capacidade de gerá-lo.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que a seleção do seu equipamento esteja alinhada com seus objetivos de pesquisa, considere estas prioridades:

- Se o seu foco principal é Mineralogia e Estrutura Cristalina: Priorize um forno com a maior estabilidade de temperatura possível para garantir o desenvolvimento ideal das fases C3S e C2S.

- Se o seu foco principal é Simulação de Processo Industrial: Certifique-se de que a unidade possua um sistema robusto de resfriamento a ar forçado para replicar com precisão o perfil de resfriamento de um forno de cimento.

A verdadeira confiabilidade na sinterização de clínquer vem de um forno que domina todo o ciclo térmico, desde o aquecimento controlado até o resfriamento rápido.

Tabela Resumo:

| Recurso de Desempenho | Requisito | Impacto na Qualidade do Clínquer |

|---|---|---|

| Temperatura de Pico | 1450°C | Permite a sinterização essencial em fase líquida |

| Taxa de Aquecimento | 10°C/min | Garante reações completas em fase sólida |

| Estabilidade de Temperatura | Alto Controle Isotérmico | Otimiza a formação mineral de C3S e C2S |

| Mecanismo de Resfriamento | Resfriamento Rápido a Ar Forçado | Previne a reversão de fase e preserva os minerais |

| Precisão de Controle | Baixa Flutuação Térmica | Minimiza o teor de cal livre (f-CaO) |

Replique a Excelência Industrial em Seu Laboratório

A sinterização precisa de clínquer requer um forno que domine tanto o calor extremo quanto o resfriamento rápido. A KINTEK fornece soluções de alta temperatura líderes na indústria — incluindo sistemas de Mufla, Tubo, Rotativo e a Vácuo — projetados especificamente para atender aos rigorosos perfis térmicos da pesquisa de cimento.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para suas necessidades exclusivas de resfriamento e taxa de aquecimento. Garanta que suas fases minerais sejam preservadas com a precisão que sua pesquisa exige.

Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada

Guia Visual

Referências

- Influence of Raw Material Fineness on Clinker Burnability and Cement Performance. DOI: 10.3390/ma18112453

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar fornos rotativos para o processamento de materiais? Alcançar processamento térmico uniforme e de alto volume

- O que garante a rotação suave em fornos rotativos de aquecimento indireto? Descubra a chave para a confiabilidade a longo prazo

- Quais são as vantagens de usar um forno rotativo de aquecimento elétrico? Alcance Precisão, Automação e Processamento Limpo

- Como os fornos rotativos são projetados? Domine o Processamento em Altas Temperaturas com Engenharia de Precisão

- Quais opções de materiais estão disponíveis para fornos rotativos de aquecimento indireto? Escolha o revestimento certo para o seu processo

- Quais indústrias comumente utilizam fornos rotativos? Aplicações Chave em Metalurgia, Química e Materiais Avançados

- Que indústrias utilizam comumente fornos rotativos de aquecimento elétrico com temperatura controlável? Essenciais para o Processamento de Materiais de Alta Pureza

- Como o projeto de um forno rotativo facilita o movimento do material? Otimize o Fluxo de Material para um Processamento Consistente