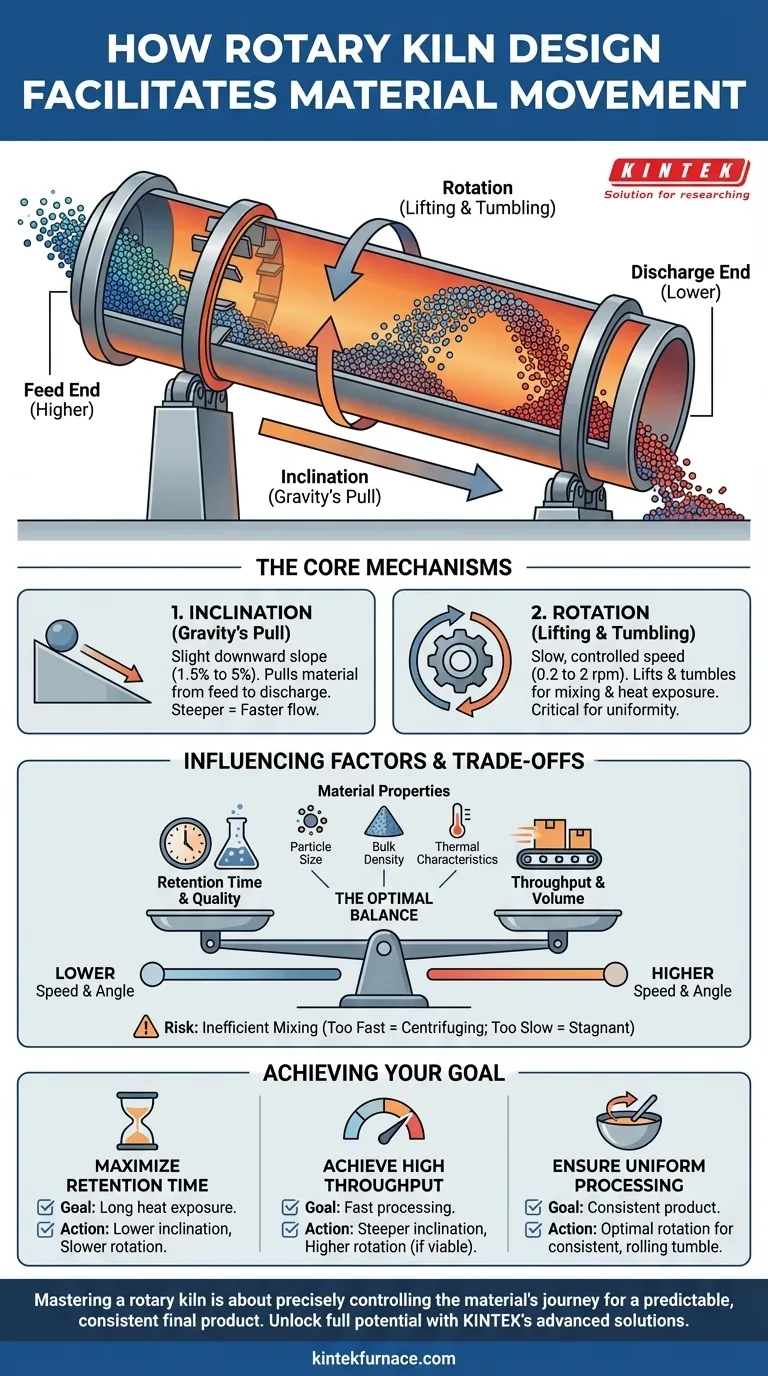

Em sua essência, o projeto de um forno rotativo facilita o movimento do material através de uma combinação simples, mas altamente eficaz, de duas forças primárias: gravidade e tombamento mecânico. O vaso cilíndrico longo é ajustado em um leve ângulo descendente e, à medida que gira lentamente, o material é continuamente levantado e depois cai para a frente, criando um fluxo controlado e em cascata da extremidade de alimentação para a extremidade de descarga.

A genialidade do forno rotativo não é apenas que ele move o material, mas que o faz de uma forma que garante mistura contínua e exposição uniforme ao calor. Este transporte controlado é o princípio fundamental que permite transformações físicas e químicas consistentes.

Os Mecanismos Centrais de Transporte de Material

O movimento do material, ou "carga", através de um forno rotativo não é acidental. É o resultado de duas características físicas intencionalmente projetadas trabalhando em conjunto.

O Papel da Inclinação (A Atração da Gravidade)

Um forno rotativo é sempre instalado com uma leve inclinação descendente, geralmente variando entre 1,5% e 5%.

Essa inclinação garante que a gravidade atue constantemente sobre o material, puxando-o da extremidade de alimentação mais alta para a extremidade de descarga mais baixa. Quanto mais acentuado for o ângulo, mais rápido o material tenderá a viajar pelo forno.

A Função da Rotação (Levantamento e Tombamento)

O forno gira em seu eixo longitudinal em uma velocidade muito lenta e controlada, geralmente entre 0,2 e 2 rotações por minuto (rpm).

Essa rotação levanta o material pela parede do forno. Assim que o material atinge uma certa altura — determinada pelo seu ângulo de repouso — ele cai de volta para o fundo do leito do forno. Como o forno está inclinado, cada queda resulta em um pequeno progresso para a frente.

Esta ação constante de levantamento e tombamento é fundamental para misturar o material completamente, garantindo que novas superfícies sejam constantemente expostas à atmosfera interna do forno e à fonte de calor.

Como as Propriedades do Material Influenciam o Movimento

O projeto do forno fornece a estrutura para o movimento, mas as características específicas do material que está sendo processado ditam como ele se comportará dentro do forno e influenciam os parâmetros de projeto.

Tamanho da Partícula e Densidade Aparente

Materiais com uma ampla distribuição do tamanho das partículas podem se segregar durante o tombamento, com partículas maiores se movendo de forma diferente das mais finas.

Materiais de alta densidade aparente exigem mais energia para serem levantados e tombados, muitas vezes necessitando de acionamentos e estruturas de suporte mais robustos para o forno. Inversamente, cargas peletizadas são uniformes e podem permitir diâmetros de forno menores.

Características Térmicas e Químicas

As propriedades térmicas do material, como sua resistência ao aquecimento (calor específico) e sua capacidade de transferir calor (condutividade térmica), determinam o tempo de residência necessário.

Para atingir um tempo de residência mais longo para materiais que aquecem lentamente ou que exigem reações químicas extensas, a inclinação ou a velocidade de rotação do forno devem ser diminuídas. Isso retarda o avanço do material, dando-lhe mais tempo dentro da zona quente.

Compreendendo as Compensações (Trade-offs)

Otimizar um forno rotativo envolve equilibrar objetivos operacionais concorrentes. A principal compensação é entre vazão e tempo de residência.

Ajustando Velocidade vs. Ângulo

Aumentar a velocidade de rotação ou o ângulo de inclinação aumentará a taxa na qual o material se move através do forno, aumentando assim a vazão (throughput).

No entanto, isso tem o custo de um tempo de residência reduzido. Isso pode ser prejudicial se o material exigir uma duração específica de exposição ao calor para completar sua transformação química ou física.

O Risco de Mistura Ineficiente

Se a velocidade de rotação for muito alta, o material pode começar a "centrifugar", grudando na parede do forno em vez de tombar. Isso elimina a mistura e leva a uma transferência de calor deficiente e a um produto não uniforme.

Se a velocidade for muito baixa, o forno pode não atingir a ação de tombamento necessária para uma mistura adequada, resultando em um leito de material estagnado com exposição ao calor ineficiente.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros operacionais de um forno rotativo devem ser definidos com base no resultado desejado para o material específico que está sendo processado.

- Se o seu foco principal é maximizar o tempo de residência: Opte por um ângulo de inclinação menor e uma velocidade de rotação mais lenta para garantir que o material passe o tempo máximo possível no forno.

- Se o seu foco principal é alcançar alta vazão (throughput): Use um ângulo de inclinação mais acentuado e uma velocidade de rotação mais alta, desde que a transformação material necessária possa ser concluída em um tempo mais curto.

- Se o seu foco principal é garantir um processamento uniforme: Priorize uma velocidade de rotação que crie um tombamento constante e rolante, que é a chave para a mistura completa e a distribuição uniforme do calor.

Em última análise, dominar um forno rotativo é controlar com precisão a jornada do material para alcançar um produto final previsível e consistente.

Tabela de Resumo:

| Mecanismo | Função | Parâmetros Chave |

|---|---|---|

| Inclinação | Usa a gravidade para puxar o material da extremidade de alimentação para a extremidade de descarga | Inclinação: 1,5% a 5% |

| Rotação | Levanta e tomba o material para mistura e movimento para frente | Velocidade: 0,2 a 2 rpm |

| Propriedades do Material | Influenciam o movimento e os ajustes de projeto do forno | Tamanho da partícula, densidade aparente, características térmicas |

| Compensações (Trade-offs) | Equilibra vazão vs. tempo de residência para processamento ideal | Ajuste a velocidade e o ângulo com base nos objetivos |

Desbloqueie todo o potencial do seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos rotativos e outros sistemas como Mufla, Tubo, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando a eficiência e a consistência. Entre em contato conosco hoje para discutir como podemos otimizar suas operações!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas