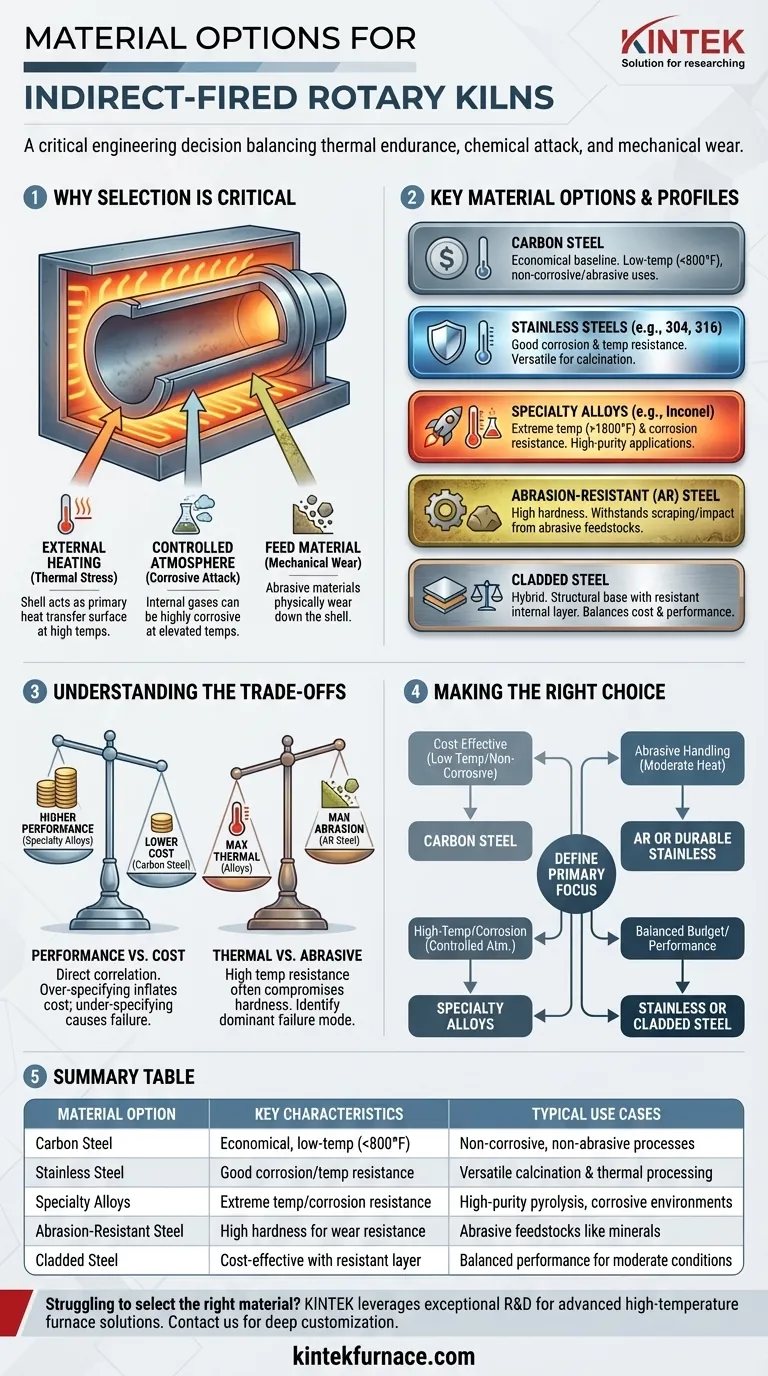

Para fornos rotativos de aquecimento indireto, as principais opções de materiais para o revestimento do forno são aço carbono, aço inoxidável, ligas especiais, aço revestido (cladded steel) e aço resistente à abrasão (AR). A seleção final depende inteiramente da temperatura de operação, da corrosividade da atmosfera interna e da abrasividade do material que está sendo processado.

A escolha do material para um forno de aquecimento indireto não é uma simples seleção de menu; é uma decisão de engenharia crítica. O material certo deve equilibrar a resistência térmica contra o ataque químico e o desgaste mecânico para garantir a integridade e a eficiência de todo o seu processo.

Por que a seleção de materiais é crítica para fornos de aquecimento indireto

Um forno de aquecimento indireto opera sendo encerrado dentro de um forno e aquecido externamente. Este design fundamental impõe demandas únicas e severas ao material do revestimento do forno.

As demandas do aquecimento externo

O próprio revestimento do forno atua como a principal superfície de transferência de calor, conduzindo energia térmica do forno externo para o material interno. Isso significa que o revestimento deve manter sua integridade estrutural em temperaturas de operação extremamente altas e sustentadas.

A falha do material devido ao estresse térmico é uma preocupação primordial, tornando a resistência a altas temperaturas uma propriedade inegociável para a maioria das aplicações.

A importância de uma atmosfera controlada

Uma vantagem chave dos fornos indiretos é a sua capacidade de manter uma atmosfera específica e controlada ao redor do material. Isso é crucial para pirólise, calcinação de materiais de alto valor ou qualquer processo que exija um ambiente inerte.

No entanto, essa atmosfera interna pode ser altamente corrosiva em temperaturas elevadas. O material do revestimento deve, portanto, resistir ao ataque químico dos gases do processo para evitar degradação e contaminação.

O impacto do material de alimentação

As características físicas e químicas do material que está sendo processado influenciam diretamente a escolha do revestimento do forno. Materiais abrasivos como areia de sílica ou certos minerais desgastarão mecanicamente a superfície interna do revestimento ao longo do tempo.

Além disso, alguns materiais podem ter reações químicas com o material do revestimento em altas temperaturas, levando à corrosão ou contaminação do produto.

Uma análise das principais opções de materiais

Cada categoria de material oferece um perfil específico de resistência ao calor, corrosão e abrasão. A escolha envolve combinar este perfil com as suas condições específicas de processo.

Aço Carbono

O aço carbono é a opção mais econômica e serve como material de base. É adequado para aplicações de baixa temperatura (geralmente abaixo de 800°F ou 425°C) onde o material e a atmosfera interna não são corrosivos e não abrasivos.

Aços Inoxidáveis

Esta categoria, incluindo ligas como 304, 316 e 310, representa um avanço significativo no desempenho. Os aços inoxidáveis oferecem boa resistência à corrosão e a temperaturas mais elevadas, tornando-os uma escolha versátil para muitas aplicações de calcinação e processamento térmico.

Ligas Especiais

Para as condições mais exigentes, são necessárias ligas especiais como Inconel, Hastelloy ou outras ligas à base de níquel. Esses materiais são projetados para suportar temperaturas extremas (frequentemente excedendo 1800°F ou 980°C) e ambientes químicos agressivos.

São o padrão para processamento de alta pureza, pirólise e aplicações envolvendo substâncias altamente corrosivas, onde a confiabilidade a longo prazo é primordial.

Aço Resistente à Abrasão (AR)

Quando o desafio principal é o desgaste mecânico de matérias-primas abrasivas, o aço AR é a escolha preferida. Este aço endurecido é projetado para resistir a arranhões e impactos, prolongando a vida útil do forno ao processar minerais ou partículas abrasivas.

Aço Revestido (Cladded Steel)

O revestimento (cladding) oferece uma solução híbrida para equilibrar custo e desempenho. Isso envolve a fabricação do revestimento do forno a partir de um metal base estrutural, como aço carbono, e a ligação de uma fina camada interna de um material mais resistente, como uma liga especial.

Isso proporciona a resistência à corrosão ou ao calor necessária na superfície voltada para o processo, sem o custo total de um revestimento de liga sólida.

Compreendendo os compromissos

A seleção de um material é um exercício de equilíbrio de fatores concorrentes. Um material ideal para uma métrica geralmente é um compromisso em outra.

Desempenho vs. Custo

Existe uma correlação direta e acentuada entre o desempenho do material e o custo. O preço aumenta significativamente à medida que você passa do aço carbono para o aço inoxidável e, em seguida, para as ligas especiais. A especificação excessiva de um material inflaciona desnecessariamente os custos do projeto, enquanto a subespecificação leva a falhas prematuras e tempo de inatividade dispendioso.

Resistência Térmica vs. Resistência à Abrasão

Materiais com a maior resistência à temperatura, como certas ligas especiais, podem não possuir a melhor dureza para resistir à abrasão. Por outro lado, um aço AR muito duro pode ter uma temperatura de operação limitada. Você deve identificar o modo de falha dominante — estresse térmico, corrosão ou abrasão — e priorizar a propriedade do material que o combate.

Fabricação e Manutenção

Ligas especiais são frequentemente mais difíceis e caras de soldar, usinar e reparar do que aços carbono ou inoxidáveis. Isso pode afetar não apenas o custo de fabricação inicial, mas também a complexidade e o custo de quaisquer modificações futuras ou reparos em campo.

Fazendo a escolha certa para o seu processo

Sua decisão deve ser guiada pelas demandas específicas da sua aplicação. Comece definindo seu principal desafio operacional.

- Se o seu foco principal é a relação custo-benefício para um processo de baixa temperatura e não corrosivo: O aço carbono é o ponto de partida mais lógico.

- Se o seu foco principal é o manuseio de minerais abrasivos com calor moderado: Priorize o aço AR ou um grau de aço inoxidável durável.

- Se o seu foco principal é o processamento de alta temperatura (pirólise, calcinação) em uma atmosfera controlada: Ligas especiais são essenciais para a integridade do processo e a confiabilidade a longo prazo.

- Se o seu foco principal é equilibrar o orçamento com resistência moderada à corrosão e ao calor: Opções de aço inoxidável ou aço revestido fornecem um compromisso prático e eficaz.

Em última análise, uma análise completa da química do seu processo, temperatura e características do material levará a uma seleção de material informada e defensável.

Tabela Resumo:

| Opção de Material | Características Principais | Casos de Uso Típicos |

|---|---|---|

| Aço Carbono | Econômico, uso em baixa temperatura (<800°F) | Processos não corrosivos, não abrasivos |

| Aço Inoxidável | Boa resistência à corrosão/temperatura (por exemplo, 304, 316) | Calcinação versátil e processamento térmico |

| Ligas Especiais | Extrema resistência à temperatura/corrosão (por exemplo, Inconel) | Pirólise de alta pureza, ambientes corrosivos |

| Aço Resistente à Abrasão | Alta dureza para resistência ao desgaste | Matérias-primas abrasivas como minerais |

| Aço Revestido | Custo-efetivo com camada interna resistente | Desempenho equilibrado para condições moderadas |

Com dificuldades para selecionar o material certo para o seu forno rotativo de aquecimento indireto? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de mufla, tubo, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas — garantindo desempenho, durabilidade e eficiência ótimos para o seu laboratório. Entre em contato hoje para discutir como nossas soluções personalizadas podem aprimorar seu processo e entregar resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

As pessoas também perguntam

- Qual o papel do fluxo de gás e da combustão em um forno rotativo? Otimize a Transferência de Calor para Eficiência e Qualidade

- Que tipos de transformações físicas e químicas ocorrem em um forno rotativo? Domine o Processamento de Materiais para Resultados Superiores

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente

- Quais são as principais aplicações de um forno rotativo elétrico? Alcance o Processamento de Materiais de Alta Pureza com Precisão

- Que equipamento de apoio é necessário para um sistema de forno rotativo? Componentes Essenciais para um Processamento Térmico Eficiente