Os fornos rotativos são uma tecnologia fundamental em uma ampla gama de indústrias pesadas e avançadas. Eles são mais comumente usados em metalurgia para o processamento de metais, no processamento químico para a criação de compostos como catalisadores e óxidos, e na produção de materiais avançados, como cerâmicas e componentes de baterias. Seu valor reside em sua capacidade de processar materiais continuamente em temperaturas muito altas.

Um forno rotativo é mais do que apenas um forno; é um reator químico dinâmico. Seu propósito principal não é meramente aquecer uma substância, mas usar temperaturas altas precisamente controladas e um ambiente rotativo para induzir transformações físicas e químicas específicas em materiais granulares ou em pó.

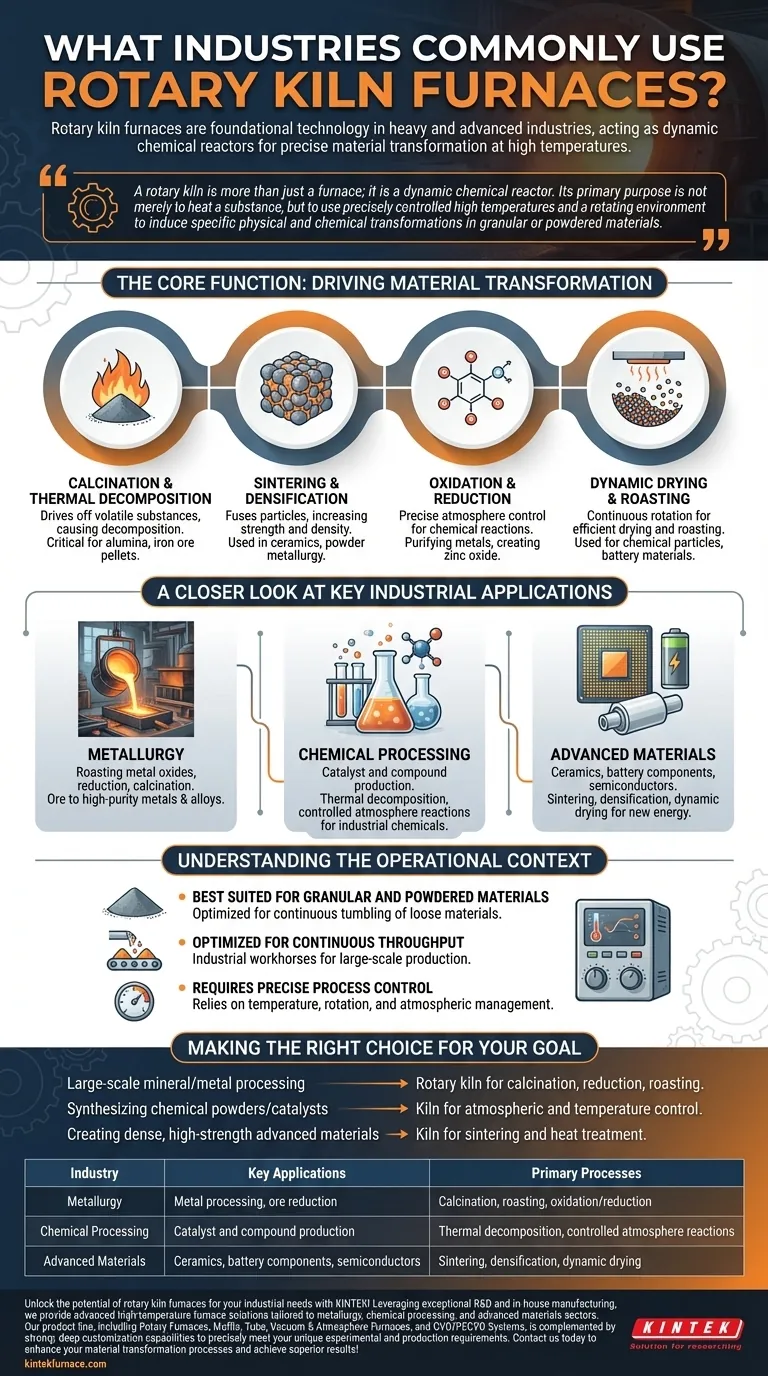

A Função Principal: Impulsionar a Transformação de Materiais

Um forno rotativo se destaca em mudar a natureza fundamental dos materiais. A combinação de calor, atmosfera controlada e movimento constante de tombamento o torna excepcionalmente eficaz para vários processos industriais chave.

Calcinação e Decomposição Térmica

Calcinação é um processo que usa calor para eliminar substâncias voláteis (como água ou CO₂) de um material, fazendo com que ele se decomponha ou mude seu estado químico.

Isso é crítico para produzir materiais como alumina a partir da bauxita ou fabricar pelotas de minério de ferro antes que entrem em um alto-forno.

Sinterização e Densificação

A sinterização usa calor para fundir partículas, aumentando a força e a densidade de um material sem derretê-lo.

Em cerâmicas, esse processo é usado para queimar produtos e criar materiais densos e uniformes. Em metalurgia, é usado para sinterizar pós metálicos em formas sólidas.

Oxidação e Redução

Os fornos rotativos permitem um controle preciso sobre a atmosfera de processamento, possibilitando reações químicas específicas.

Oxidação (adição de oxigênio) e redução (remoção de oxigênio) são vitais na metalurgia para purificar metais de seus minérios. Essas reações também são usadas para criar produtos químicos como óxido de zinco.

Secagem e Torrefação Dinâmica

A rotação contínua garante que cada partícula seja exposta ao calor, tornando os fornos rotativos altamente eficientes para secar e torrar pós e grânulos.

Isso é comumente usado para partículas químicas, abrasivos e materiais utilizados em baterias de lítio.

Um Olhar Mais Atento sobre as Principais Aplicações Industriais

A versatilidade dessas funções centrais significa que os fornos rotativos são indispensáveis em muitos setores, cada um aproveitando a tecnologia para um resultado específico.

Em Metalurgia: Do Minério ao Metal Puro

A indústria metalúrgica utiliza fornos rotativos para a torrefação de óxidos metálicos e para processos de redução e calcinação. Este é um passo fundamental na produção de metais e ligas de alta pureza a partir do minério bruto.

Em Processamento Químico: Criando Compostos Essenciais

Os fornos rotativos são centrais para a produção de muitos produtos químicos industriais. Eles são usados para fabricar catalisadores, gel de sílica e outros compostos que exigem síntese em alta temperatura em um ambiente controlado e dinâmico.

Em Materiais Avançados: Para Cerâmicas e Novas Energias

A capacidade de melhorar as propriedades dos materiais como densidade, resistência e resistência à corrosão torna os fornos rotativos essenciais para aplicações avançadas.

Isso inclui a queima de produtos cerâmicos, a preparação de materiais semicondutores e o desenvolvimento de componentes para novos campos de energia, como células solares e células a combustível.

Compreendendo o Contexto Operacional

Embora potentes, os fornos rotativos são projetados para uma escala operacional e tipo de material específicos. Compreender seu uso pretendido é fundamental para aproveitar seus benefícios.

Mais Adequados para Materiais Granulares e em Pó

O design de um forno rotativo é otimizado para o tombamento contínuo e a vazão de materiais soltos. Não é projetado para processar objetos grandes, únicos e sólidos.

Otimizado para Vazão Contínua

Esses fornos são cavalos de batalha industriais, construídos para produção contínua e em larga escala. Eles são menos eficientes para pequenos lotes de laboratório individuais, onde um forno mufla ou tubular pode ser mais apropriado.

Exige Controle Preciso do Processo

O valor de um forno rotativo vem da capacidade de gerenciar com precisão a temperatura, a velocidade de rotação e as condições atmosféricas. Alcançar uma produção consistente e de alta qualidade depende do domínio desses controles de processo.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno rotativo é impulsionada inteiramente pela transformação de material que você precisa alcançar.

- Se seu foco principal é o processamento mineral ou metálico em larga escala: Um forno rotativo é a ferramenta definitiva para processos essenciais como calcinação, redução de minério e torrefação.

- Se seu foco principal é a síntese de pós químicos ou catalisadores: A capacidade do forno de controlar a atmosfera e a temperatura durante o processamento contínuo é uma vantagem crítica.

- Se seu foco principal é a criação de materiais avançados densos e de alta resistência: As capacidades de sinterização e tratamento térmico de um forno rotativo são vitais para alcançar as propriedades finais desejadas do material.

Em última análise, a prevalência do forno rotativo é um resultado direto de sua capacidade única de transformar materiais soltos em escala industrial.

Tabela Resumo:

| Indústria | Principais Aplicações | Principais Processos |

|---|---|---|

| Metalurgia | Processamento de metais, redução de minérios | Calcinação, torrefação, oxidação/redução |

| Processamento Químico | Produção de catalisadores e compostos | Decomposição térmica, reações em atmosfera controlada |

| Materiais Avançados | Cerâmicas, componentes de baterias, semicondutores | Sinterização, densificação, secagem dinâmica |

Desbloqueie o potencial dos fornos rotativos para suas necessidades industriais com a KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas para os setores de metalurgia, processamento químico e materiais avançados. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Tubulares, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais e de produção únicos. Entre em contato conosco hoje para aprimorar seus processos de transformação de materiais e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico