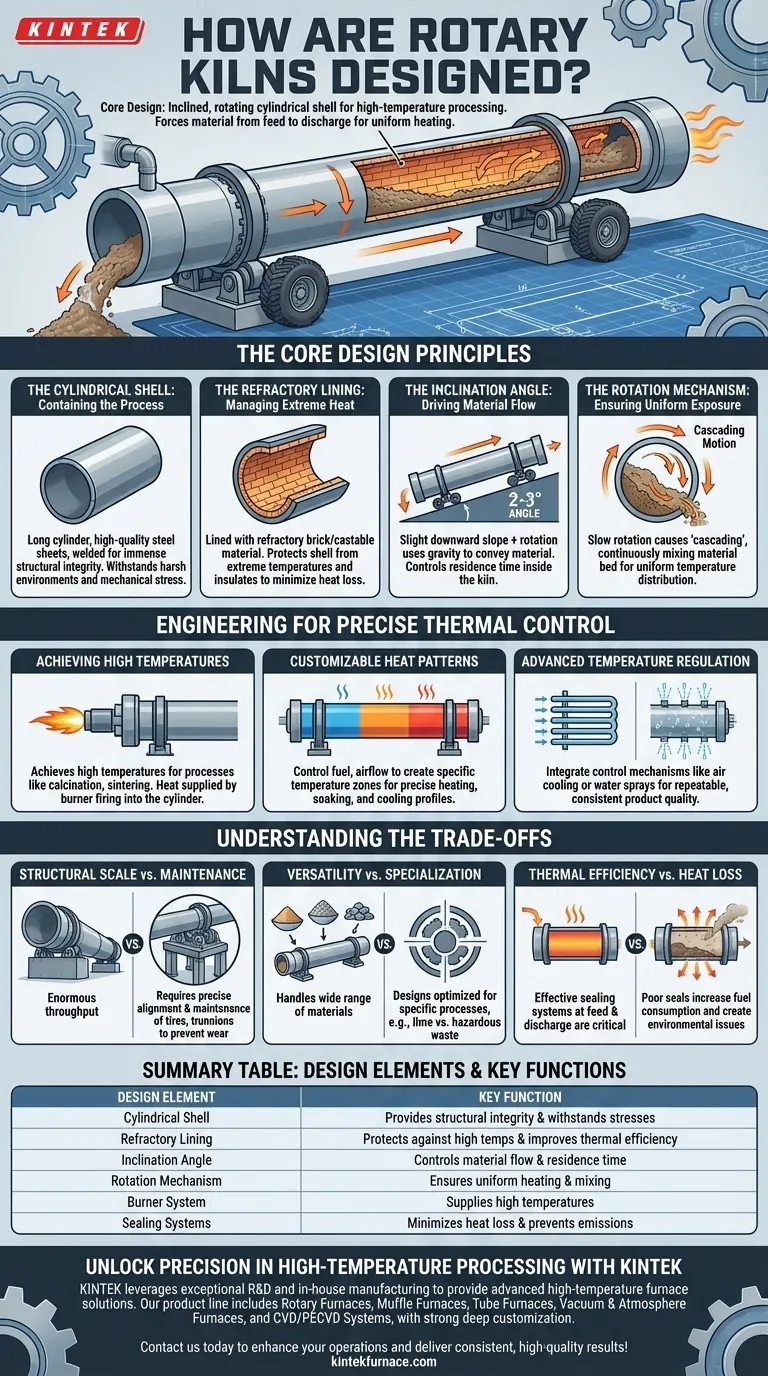

Em sua essência, um forno rotativo é projetado como um cilindro ligeiramente inclinado e giratório, projetado para processamento em altas temperaturas. Este grande tubo de aço é revestido com tijolos refratários resistentes ao calor e gira lentamente em seu eixo. A combinação de rotação e um leve ângulo horizontal (tipicamente de 2 a 3%) força o material a se mover da extremidade de alimentação para a extremidade de descarga, garantindo que ele seja aquecido de forma completa e uniforme.

O projeto de um forno rotativo não se trata apenas de seus componentes; é um sistema cuidadosamente projetado onde cada elemento — desde seu ângulo de inclinação até seu revestimento refratário — é otimizado para controlar o fluxo do material e a transferência de calor para um processo térmico específico.

Os Princípios Fundamentais de Projeto

A eficácia de um forno rotativo decorre de alguns princípios fundamentais de projeto que trabalham em conjunto para criar um ambiente de processamento controlado.

O Cilindro: Contendo o Processo

O corpo do forno é um cilindro longo construído a partir de chapas de aço de alta qualidade. Estas são tipicamente soldadas automaticamente para garantir uma imensa integridade estrutural.

Esta robusta carcaça de aço é construída para suportar ambientes industriais rigorosos e as imensas tensões mecânicas da rotação, reduzindo a necessidade de manutenção frequente.

O Revestimento Refratário: Gerenciando o Calor Extremo

Dentro da carcaça de aço, há um revestimento de tijolos refratários ou material moldável. Este é um recurso de projeto crítico.

Este revestimento serve a dois propósitos: protege a carcaça de aço contra as temperaturas de processo extremamente altas e isola o forno, minimizando a perda de calor e melhorando a eficiência térmica. A escolha do material refratário depende das demandas químicas e térmicas específicas do processo.

O Ângulo de Inclinação: Impulsionando o Fluxo do Material

Fornos rotativos nunca são perfeitamente horizontais. Eles são instalados em um leve ângulo, geralmente entre dois e três graus.

Esta leve inclinação para baixo, combinada com a rotação do forno, usa a gravidade para transportar o material através do cilindro. O ângulo preciso é um parâmetro de projeto fundamental que ajuda a determinar o tempo de permanência — quanto tempo o material passa dentro do forno.

O Mecanismo de Rotação: Garantindo Exposição Uniforme

O forno gira lentamente em seu eixo, um movimento fundamental para sua função. Esta ação constante de tombamento é chamada de cascateamento.

Este movimento mistura continuamente a cama de material, garantindo que cada partícula seja exposta à fonte de calor. Esta é a principal razão pela qual os fornos rotativos alcançam uma distribuição de temperatura tão uniforme e qualidade de produto consistente.

Engenharia para Controle Térmico Preciso

O projeto mecânico de um forno é apenas metade da história. Sua capacidade de gerenciar e fornecer calor com precisão é o que o torna uma ferramenta industrial indispensável.

Atingindo Altas Temperaturas

Fornos rotativos são projetados para atingir as temperaturas extremamente altas necessárias para processos como calcinação, sinterização e redução.

Esse calor é tipicamente fornecido por um queimador localizado na extremidade de descarga do forno, disparando uma chama para dentro do cilindro. O projeto deve acomodar a intensa radiação térmica e a transferência de calor convectivo dessa fonte.

Padrões de Calor Personalizáveis

Sistemas de fornos modernos permitem padrões de calor personalizáveis ao longo do comprimento do cilindro.

Ao controlar o combustível, o fluxo de ar e outros parâmetros, os operadores podem criar zonas de temperatura específicas. Isso é crucial para processos complexos que exigem um perfil preciso de aquecimento, imersão e resfriamento para alcançar a transformação química ou física desejada.

Regulação Avançada de Temperatura

Para garantir resultados repetíveis, os fornos integram mecanismos avançados de controle de temperatura. Sistemas como tubos de resfriamento a ar ou sprays de água na carcaça externa podem ser usados para regular a temperatura com precisão.

Esta estabilidade é vital para produzir produtos consistentes e de alta qualidade e é uma marca registrada de um sistema de forno bem projetado.

Entendendo os Compromissos (Trade-offs)

Embora poderosos, o projeto de um forno rotativo envolve o equilíbrio de fatores concorrentes. Entender esses compromissos é fundamental para selecionar ou especificar o equipamento certo.

Escala Estrutural vs. Manutenção

Os fornos podem ser enormes, com alguns chegando a mais de 700 pés de comprimento. Essa escala permite uma enorme vazão, o que é essencial para indústrias como a fabricação de cimento.

No entanto, esse tamanho cria desafios de engenharia significativos. As estruturas de suporte, incluindo grandes anéis de aço (pneus) e conjuntos de rolos (mancais), devem estar perfeitamente alinhados e mantidos para evitar desgaste excessivo e falha mecânica.

Versatilidade vs. Especialização

Uma vantagem chave do forno rotativo é sua versatilidade no manuseio de uma ampla gama de materiais, de pós finos a grandes pedras.

No entanto, um projeto otimizado para um processo específico (por exemplo, calcinação de cal) pode não ser perfeitamente eficiente para outro (por exemplo, incineração de resíduos perigosos). A relação diâmetro-comprimento, o tipo de refratário e os sistemas de vedação são frequentemente adaptados à aplicação específica.

Eficiência Térmica vs. Perda de Calor

O revestimento refratário é a primeira linha de defesa contra a perda de calor, mas não é a única consideração. O ar que vaza para o forno é uma grande fonte de ineficiência.

Sistemas de vedação eficazes nas extremidades de alimentação e descarga são críticos. Uma vedação ruim permite a entrada de ar frio, aumentando o consumo de combustível, e pode permitir que poeira ou gases nocivos escapem, criando problemas ambientais e de segurança.

Projetando para uma Aplicação Específica

O projeto ideal de um forno rotativo é ditado inteiramente por seu processo pretendido e pelo material a ser processado.

- Se seu foco principal for produção de alto volume, como cimento: Seu projeto priorizará um grande diâmetro e comprimento para vazão máxima e materiais refratários específicos para suportar o ambiente altamente alcalino.

- Se seu foco principal for incineração de resíduos perigosos: Seu projeto deve enfatizar sistemas de vedação herméticos para evitar emissões e um sistema de controle robusto para garantir a destruição completa de contaminantes em uma temperatura específica.

- Se seu foco principal for ustulação ou redução de minerais: O projeto se concentrará no controle preciso da atmosfera e da temperatura, possivelmente exigindo vedações especializadas e portas de injeção de gás para gerenciar as reações químicas.

Em última análise, um projeto de forno rotativo bem-sucedido é uma integração magistral de engenharia mecânica, ciência dos materiais e dinâmica térmica para alcançar um objetivo de processo específico.

Tabela de Resumo:

| Elemento de Projeto | Função Principal |

|---|---|

| Cilindro | Fornece integridade estrutural e suporta tensões mecânicas |

| Revestimento Refratário | Protege contra altas temperaturas e melhora a eficiência térmica |

| Ângulo de Inclinação | Controla o fluxo de material e o tempo de permanência |

| Mecanismo de Rotação | Garante o aquecimento uniforme e a mistura dos materiais |

| Sistema de Queimador | Fornece altas temperaturas para processos como calcinação |

| Sistemas de Vedação | Minimiza a perda de calor e evita emissões |

Desbloqueie a Precisão no Processamento em Altas Temperaturas com a KINTEK

Você está procurando otimizar seus processos industriais com um forno rotativo personalizado? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender a requisitos experimentais e de produção exclusivos.

Seja na produção de cimento, incineração de resíduos perigosos ou processamento de minerais, garantimos controle térmico preciso, durabilidade e eficiência. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar suas operações e fornecer resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial