Em sua essência, um forno rotativo é um sistema mecânico finamente ajustado que utiliza uma combinação de rotação lenta e uma leve inclinação gravitacional para processar materiais. Ele consiste em um grande tambor cilíndrico rotativo montado sobre mancais ou rodas de suporte. À medida que o tambor gira, o material alimentado na extremidade mais alta cai e se mistura enquanto se move lentamente para a extremidade de descarga, garantindo que cada partícula seja uniformemente exposta a um ambiente controlado de alta temperatura.

Um forno rotativo não é meramente um tubo aquecido; é um ambiente de processamento dinâmico. Seu projeto mecânico — especificamente a interação entre rotação e inclinação — é deliberadamente projetado para misturar e avançar continuamente o material, garantindo exposição uniforme ao calor para desencadear uma reação química ou mudança de fase desejada.

Os Princípios Mecânicos Centrais

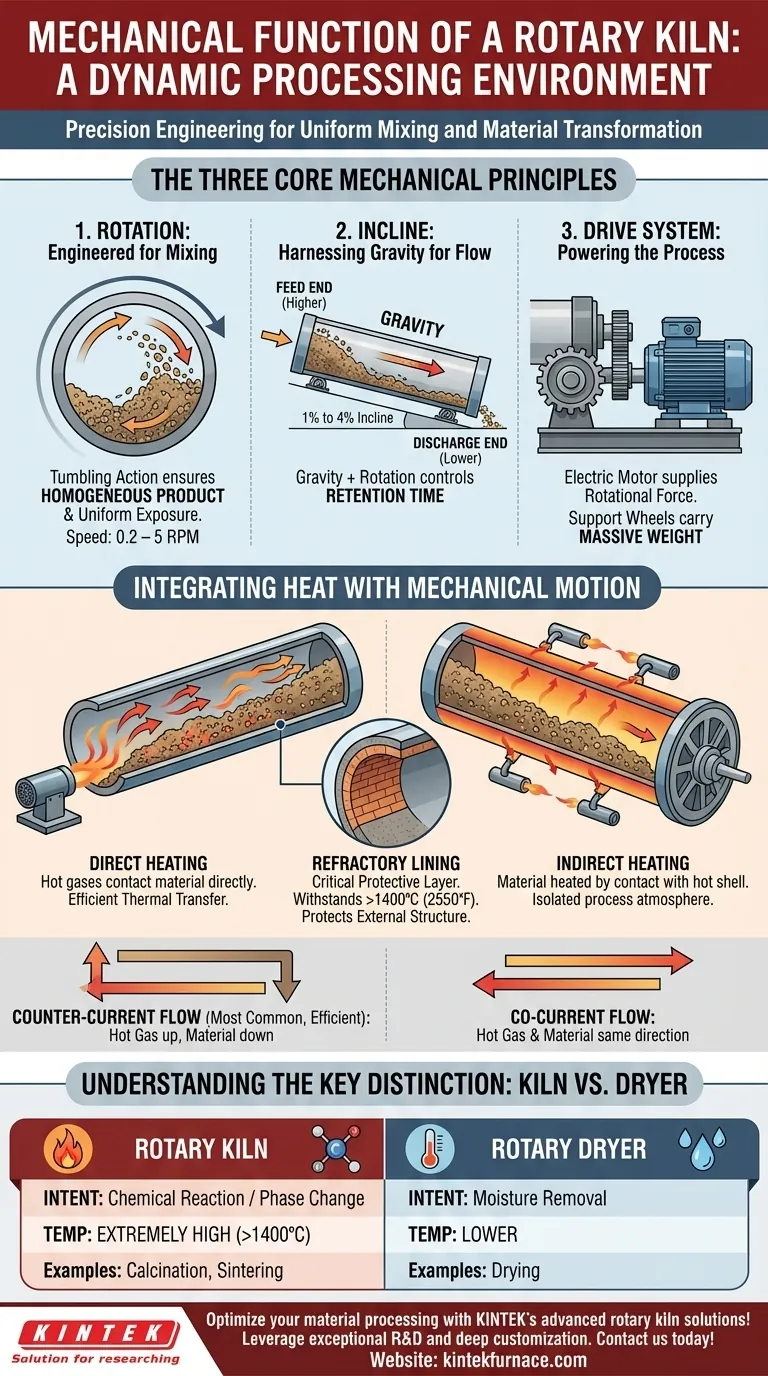

A eficácia de um forno rotativo está enraizada em três ações mecânicas fundamentais que trabalham em conjunto: rotação, inclinação e o sistema de acionamento que as possibilita.

O Tambor Rotativo: Projetado para Mistura

A rotação lenta e constante do corpo cilíndrico do forno é sua característica mecânica mais crítica. Esse movimento, tipicamente entre 0,2 e 5 rotações por minuto (rpm), força o material interno a cair em cascata, ou tombar.

Essa ação de tombamento é essencial para alcançar um produto homogêneo. Ela expõe continuamente novas superfícies do material à fonte de calor, prevenindo pontos quentes e garantindo que todo o lote seja processado uniformemente.

A Inclinação: Aproveitando a Gravidade para Fluxo Controlado

Um forno rotativo é sempre instalado em um leve ângulo, tipicamente entre 1% e 4% do horizontal. Essa inclinação é um controle mecânico simples, mas engenhoso.

À medida que o tambor gira, a gravidade puxa o material tombado da extremidade de alimentação mais alta em direção à extremidade de descarga mais baixa. A inclinação dessa rampa, combinada com a velocidade de rotação, dita precisamente o tempo de retenção — quanto tempo o material permanece dentro do forno.

O Sistema de Acionamento: Fornecendo Energia ao Processo

Todo o sistema é alimentado por um trem de força robusto. Um motor elétrico fornece a força de rotação, que é transferida para o corpo do forno.

O peso maciço do tambor é suportado por mancais ou uma série de rodas de suporte. Este conjunto de serviço pesado é projetado para operação contínua sob estresse térmico e mecânico extremo.

Integrando Calor com Movimento Mecânico

O projeto mecânico do forno existe para apoiar seu propósito térmico principal. A forma como o calor é introduzido e gerenciado está intrinsecamente ligada à estrutura física do forno.

Aquecimento Direto vs. Indireto

Um forno pode ser aquecido de duas maneiras. Em um forno de chama direta, gases quentes de um queimador fluem diretamente através do interior do tambor, entrando em contato com o material.

Em um forno de chama indireta, o tambor é aquecido por fora. O material interno é aquecido pelo contato com a parede quente da carcaça, mantendo-o isolado dos gases de combustão. Isso é crucial quando a atmosfera do processo deve ser rigorosamente controlada.

Fluxo Contracorrente vs. Corrente Paralela

Em fornos de chama direta, a direção do fluxo de gás é uma escolha de projeto fundamental. O método mais comum e termicamente eficiente é o fluxo contracorrente. Aqui, o queimador está na extremidade de descarga, e os gases quentes fluem pelo forno contra o movimento descendente do material.

Menos comum é o fluxo paralelo, onde o gás quente entra na extremidade de alimentação e se move na mesma direção do material.

O Revestimento Refratário: Uma Camada Protetora Crítica

O interior da carcaça metálica do forno é revestido com um revestimento refratário. Esta camada de tijolo resistente ao calor ou material moldável é um componente mecânico crítico.

Ela protege a estrutura externa de aço contra as temperaturas internas extremas, que podem frequentemente exceder 1400°C (2550°F), prevenindo falhas estruturais.

Compreendendo a Distinção Chave: Forno vs. Secador

Embora pareçam mecanicamente semelhantes, um forno rotativo e um secador rotativo servem a propósitos fundamentalmente diferentes, o que dita seu projeto e operação.

O Papel da Temperatura

O principal diferencial é a temperatura. Secadores rotativos operam em temperaturas mais baixas com o único objetivo de remover a umidade de um material.

Fornos rotativos, por outro lado, usam temperaturas extremamente altas para causar uma reação química ou mudança de fase. Isso inclui processos como calcinação, sinterização ou dessorção térmica, que alteram fundamentalmente as propriedades do material.

A Diferença na Intenção

Pense desta forma: um secador muda o estado de um material removendo água. Um forno muda sua identidade química. Essa diferença de intenção impulsiona todas as outras considerações de projeto, desde o tipo de revestimento refratário até a entrada de calor e o tempo de retenção necessários.

Como Aplicar Isso ao Seu Processo

Compreender esses princípios mecânicos é fundamental para selecionar e operar o equipamento correto para seu objetivo industrial.

- Se seu foco principal é induzir uma reação química ou mudança de fase: Você precisa de um forno rotativo, pois seu projeto de alta temperatura e tempo de retenção controlado são essenciais para impulsionar essas transformações.

- Se seu foco principal é simplesmente remover a umidade: Um secador rotativo de temperatura mais baixa é a escolha mais apropriada e energeticamente eficiente.

- Se seu foco principal é maximizar a eficiência térmica: Um projeto de aquecimento contracorrente é geralmente a configuração mecânica superior para um forno de chama direta.

Ao entender esses conceitos fundamentais, você pode ver o forno rotativo não como um aquecedor de força bruta, mas como um instrumento preciso de transformação de materiais.

Tabela de Resumo:

| Componente Mecânico | Função | Detalhes Chave |

|---|---|---|

| Tambor Rotativo | Mistura e tomba o material | 0,2-5 rpm para exposição uniforme |

| Inclinação | Controla o fluxo do material via gravidade | Inclinação de 1-4% para tempo de retenção |

| Sistema de Acionamento | Fornece energia à rotação | Motor elétrico com rodas de suporte |

| Método de Aquecimento | Aplica calor para processamento | Opções de chama direta ou indireta |

| Revestimento Refratário | Protege a estrutura do calor intenso | Suporta temperaturas >1400°C |

Otimize seu processamento de materiais com as soluções avançadas de fornos rotativos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, Tubulares, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Contate-nos hoje para discutir como podemos apoiar seus objetivos industriais!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente