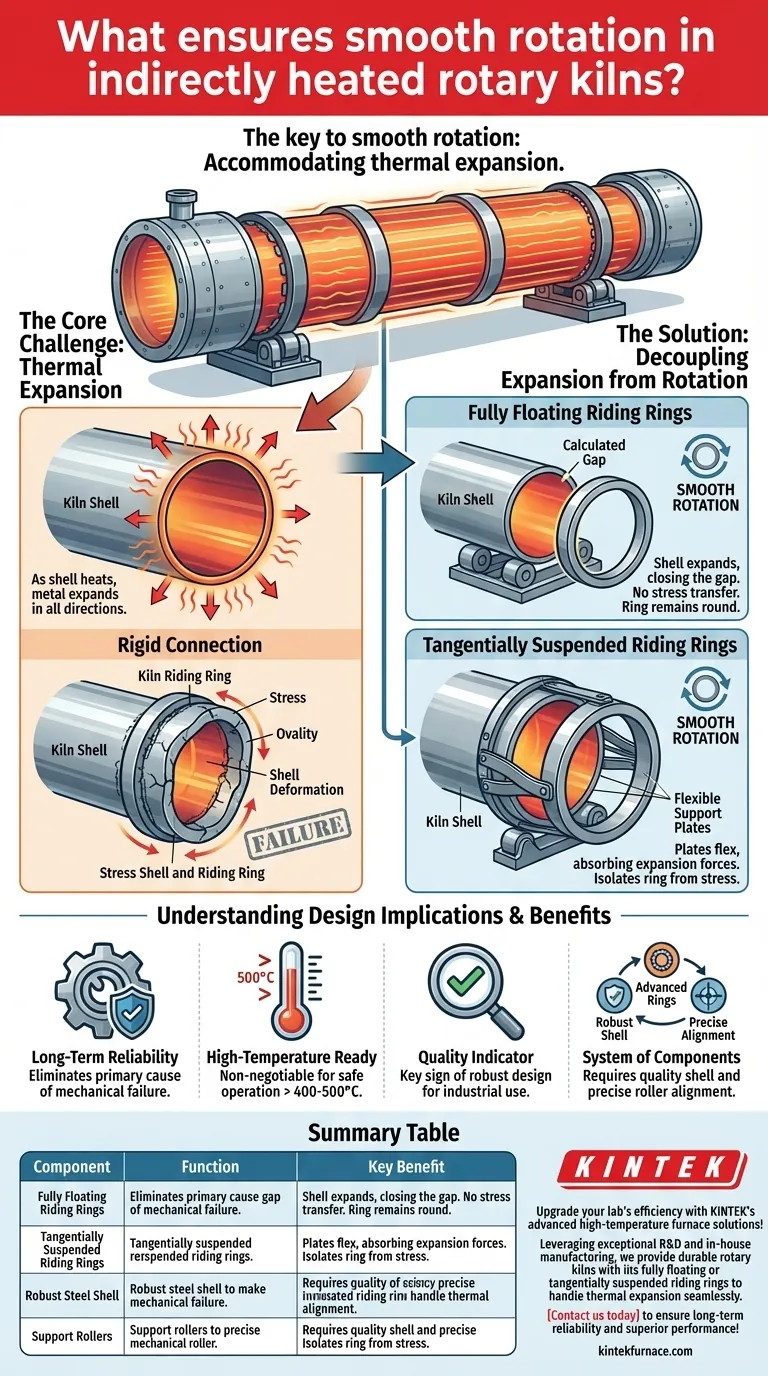

A chave para a rotação suave em um forno rotativo de aquecimento indireto reside em um projeto que acomoda a expansão térmica. Isso é alcançado através do uso de anéis de rolamento totalmente flutuantes ou suspensos tangencialmente. Esses componentes especializados permitem que a carcaça quente do forno se expanda e contraia livremente sem deformar ou danificar o sistema de suporte, garantindo uma operação consistente e estável.

O desafio central no projeto de fornos não é a rotação em si, mas sim gerenciar o estresse imenso causado pela expansão térmica. Um projeto que isola a carcaça estrutural do forno de seus anéis de suporte é a solução definitiva para prevenir deformação e garantir confiabilidade a longo prazo.

O Desafio Central: Expansão Térmica

Fornos de aquecimento indireto operam em temperaturas extremamente altas. Esse calor introduz um problema fundamental de engenharia que dita todo o projeto mecânico do sistema.

Por Que a Carcaça do Forno se Expande

À medida que a robusta carcaça de aço do forno aquece, o metal se expande em todas as direções. Este é um princípio básico da física que não pode ser evitado. Essa expansão radial pode ser significativa, especialmente em fornos de grande diâmetro.

O Problema de uma Conexão Rígida

Se os anéis de rolamento (as grandes bandas de aço que repousam sobre os rolos de suporte) fossem soldados diretamente à carcaça do forno, essa expansão criaria um estresse catastrófico. A carcaça tentaria crescer, mas os anéis de rolamento, mais frios e dimensionalmente mais estáveis, a restringiriam.

Esse conflito leva à deformação da carcaça (conhecida como ovalização), alto estresse localizado e, finalmente, rachaduras e falha prematura da carcaça ou das soldas.

O Objetivo: Desacoplar a Expansão da Rotação

O principal objetivo de engenharia é permitir que a carcaça "respire" — se expanda e contraia com as mudanças de temperatura — sem distorcer os anéis de rolamento. Os anéis de rolamento devem permanecer perfeitamente circulares para garantir um contato suave e contínuo com os rolos de suporte.

Como os Anéis de Rolamento Avançados Fornecem a Solução

Os projetos totalmente flutuantes e suspensos tangencialmente são dois métodos comprovados para alcançar esse desacoplamento necessário. Eles permitem que a carcaça se expanda radialmente enquanto mantém o anel de rolamento perfeitamente redondo e centralizado.

O Papel dos Anéis de Rolamento (Pneus)

Primeiro, é importante entender que os anéis de rolamento, também chamados de pneus, são a principal interface entre o tambor do forno rotativo e a base estacionária. São anéis de aço maciços que repousam sobre um conjunto de rolos de suporte, que suportam toda a carga do forno e seu conteúdo.

Anéis Totalmente Flutuantes Explicados

Um projeto totalmente flutuante envolve uma pequena folga calculada entre o diâmetro externo da carcaça do forno e o diâmetro interno do anel de rolamento. O anel "flutua" sobre a carcaça, mantido no lugar por uma série de barras ou almofadas de retenção.

Quando a carcaça aquece e se expande, ela simplesmente fecha essa folga. A força de expansão não é transferida para o anel de rolamento, que permanece dimensionalmente estável e redondo, garantindo uma rotação suave.

Anéis Suspensos Tangencialmente Explicados

Este é um projeto alternativo e mais complexo. Em vez de uma folga simples, o anel de rolamento é conectado à carcaça por uma série de placas de suporte tangenciais.

Essas placas agem como molas de lâmina. À medida que a carcaça se expande, as placas flexionam, absorvendo o movimento para fora. Isso isola o anel de rolamento de qualquer estresse de expansão, novamente garantindo que ele permaneça perfeitamente cilíndrico para uma operação suave.

Entendendo as Implicações do Projeto

A escolha do projeto do anel de rolamento é um indicador crítico da qualidade de um forno e de sua adequação para uma determinada aplicação. Não é um detalhe menor.

A Fraqueza dos Projetos Fixos

Fornos mais simples e de menor custo podem ter anéis de rolamento soldados diretamente à carcaça. Este projeto fixo só é aceitável para fornos muito pequenos ou aqueles que operam em baixas temperaturas, onde a expansão térmica é mínima. Para a maioria dos processos industriais, este projeto é um passivo.

Um Sistema de Componentes

Mesmo o melhor sistema de anéis de rolamento depende de uma robusta carcaça de aço. A carcaça deve ser projetada para suportar os ciclos térmicos e as cargas mecânicas do processo. O sistema de anel flutuante protege a carcaça, mas a carcaça em si deve ser de alta qualidade desde o início.

A Importância do Alinhamento

A rotação suave não se trata apenas do projeto do anel. Também depende do alinhamento preciso dos rolos de suporte. O desalinhamento pode introduzir carregamento pontual e vibração, mesmo com um sistema de anel flutuante perfeitamente projetado. A instalação e manutenção adequadas são cruciais.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar um forno rotativo de aquecimento indireto, o projeto dos anéis de rolamento revela a compreensão do fabricante sobre os princípios fundamentais de engenharia.

- Se o seu foco principal é a máxima longevidade do equipamento: Insista em um forno com anéis de rolamento totalmente flutuantes ou suspensos tangencialmente para eliminar a principal causa de falha mecânica.

- Se você está lidando com altas temperaturas de processamento (acima de 400-500°C): Um projeto de anel avançado que acomode a expansão térmica é inegociável para uma operação segura e confiável.

- Se você está avaliando a qualidade geral de um forno: O tipo de anel de rolamento é um indicador chave de um projeto robusto destinado a uso industrial contínuo e exigente, em oposição a uma máquina para tarefas mais leves.

Em última análise, entender como um forno gerencia a expansão térmica é a chave para diferenciar uma máquina durável e de alto desempenho daquela destinada a falhas precoces.

Tabela de Resumo:

| Componente | Função | Benefício Principal |

|---|---|---|

| Anéis de Rolamento Totalmente Flutuantes | Permite que a carcaça do forno se expanda livremente sem transferência de estresse | Previne a deformação e garante rotação estável |

| Anéis de Rolamento Suspensos Tangencialmente | Usa placas flexíveis para absorver as forças de expansão | Mantém a forma circular para uma operação suave |

| Carcaça de Aço Robusta | Suporta ciclos térmicos e cargas mecânicas | Fornece durabilidade e integridade estrutural |

| Rolos de Suporte | Suportam a carga do forno e permitem a rotação | Requerem alinhamento preciso para desempenho ideal |

Atualize a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos rotativos duráveis com anéis de rolamento totalmente flutuantes ou suspensos tangencialmente para lidar com a expansão térmica de forma contínua. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é apoiada por personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para garantir confiabilidade a longo prazo e desempenho superior para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão