Em suma, os fornos rotativos elétricos com temperatura controlável são ferramentas essenciais em indústrias que exigem processamento térmico preciso de materiais em pó ou granulares. Os setores-chave incluem a fabricação de produtos químicos, a ciência de materiais avançados, a metalurgia e a indústria eletrónica, onde são essenciais para criar produtos de alta pureza e altamente consistentes.

O verdadeiro valor de um forno rotativo não reside nas indústrias específicas que serve, mas na capacidade de processo que oferece: aquecer e agitar materiais uniformemente sob condições atmosféricas e térmicas rigorosamente controladas. É por isso que é indispensável para o desenvolvimento e produção de materiais avançados onde a consistência é primordial.

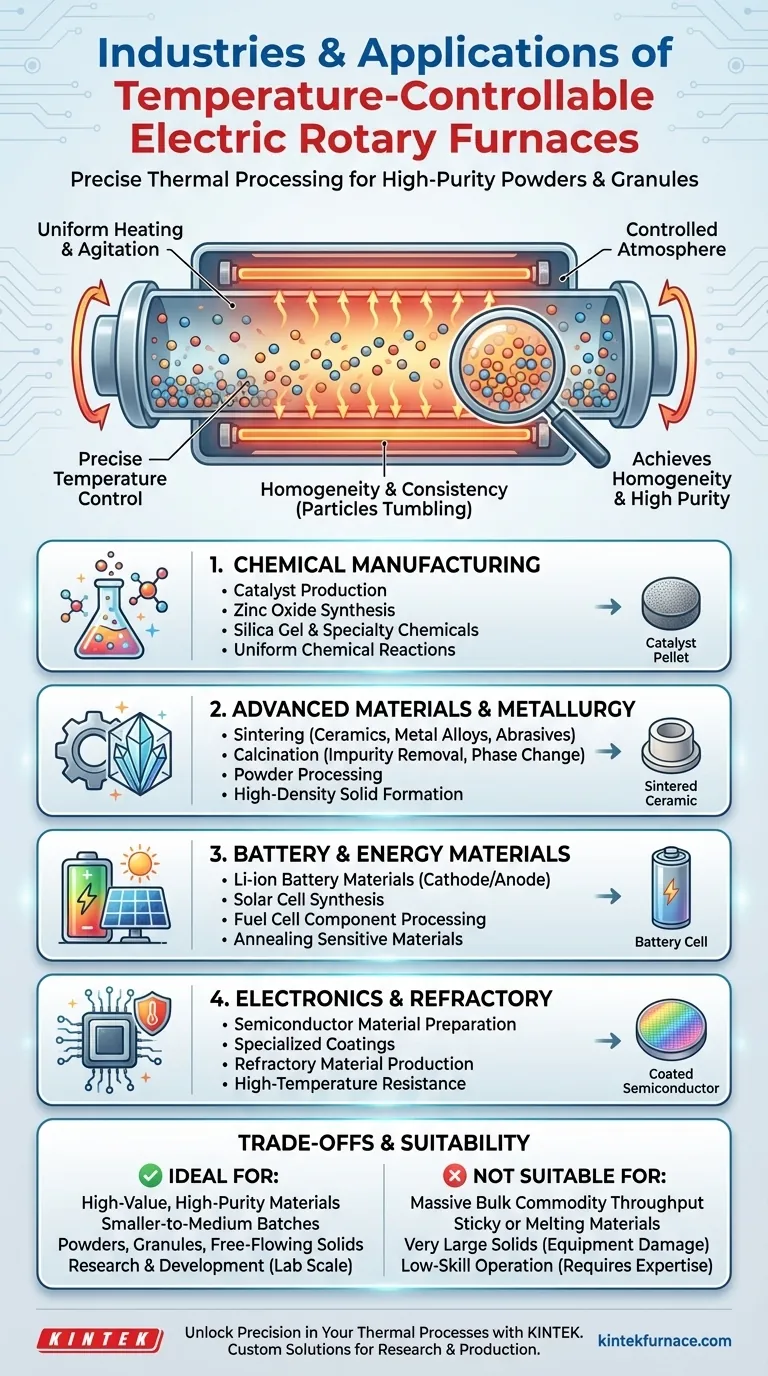

A Função Central: Processamento de Materiais com Uniformidade Inigualável

Um forno rotativo elétrico não é simplesmente um tubo quente; é um sistema altamente projetado para um propósito específico. Compreender a sua função central revela por que é tão crítico em certos campos.

O Que Torna um Forno Rotativo Único?

A característica definidora é a rotação lenta e contínua do tubo do forno. Esta ação de tombamento expõe constantemente novas superfícies do material à fonte de calor e à atmosfera interna.

Esta agitação é crucial para alcançar a homogeneidade. Previne pontos quentes, garante que todas as partículas passam pelo mesmo ciclo térmico e facilita reações químicas uniformes em todo o lote.

O Papel do Aquecimento Elétrico e do Controle de Precisão

Ao contrário dos fornos a combustível, os elementos de aquecimento elétrico permitem um controle de temperatura excepcionalmente preciso. Isso é frequentemente acoplado a sistemas de controle sofisticados que podem executar perfis de temperatura complexos com alta repetibilidade.

Para materiais avançados como semicondutores ou catalisadores, este nível de controle não é um luxo — é um requisito para alcançar as propriedades de material desejadas e garantir resultados reprodutíveis.

Principais Aplicações e Processos Industriais

As capacidades do forno mapeiam diretamente para processos industriais específicos e de alto valor. O seu uso numa indústria é um sinal de que a consistência e pureza do material são as principais prioridades.

Síntese Química e Produção de Catalisadores

As indústrias utilizam estes fornos para produzir materiais como óxido de zinco, gel de sílica e vários catalisadores. O ambiente de torrefação dinâmico garante que as reações químicas progridam de forma uniforme, produzindo um produto com atividade e estrutura consistentes.

Materiais Avançados e Metalurgia

Na metalurgia e ciência dos materiais, os fornos rotativos são usados para a sinterização, um processo que funde pós para formar um objeto sólido e denso. Isso é comum para a criação de cerâmicas avançadas, ligas metálicas e pós abrasivos.

Também são usados para calcinação, um processo de decomposição térmica para remover impurezas ou criar uma nova fase de um material.

Materiais para Baterias e Energia

A produção de materiais para baterias de íon-lítio, células solares e células de combustível depende fortemente de um processamento térmico preciso. Um forno rotativo proporciona o ambiente controlado necessário para sintetizar e recozer estes materiais sensíveis, impactando diretamente o desempenho final do dispositivo de energia.

Eletrónica e Materiais Refratários

Para a indústria eletrónica, estes fornos ajudam a preparar materiais semicondutores e revestimentos especializados. O seu uso também se estende à produção de materiais refratários, que são projetados para suportar temperaturas extremamente altas.

Compreendendo as Compromissos

Embora poderoso, um forno rotativo elétrico não é uma solução universal. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Rendimento vs. Precisão

Estes fornos são mestres da precisão, mas geralmente não são projetados para o rendimento massivo observado no processamento de commodities a granel. São mais adequados para lotes de alto valor, de pequeno a médio porte, onde a qualidade é mais importante do que o volume puro.

Adequação do Material

Os materiais ideais são pós, grânulos ou sólidos pequenos e de fluxo livre. Materiais que podem derreter e tornar-se pegajosos, ou aqueles que são muito grandes, não são adequados para um forno rotativo, pois não irão tombar corretamente e podem danificar o equipamento.

Complexidade Operacional

Os selos rotativos necessários para manter uma atmosfera controlada podem adicionar complexidade e requisitos de manutenção em comparação com um forno estático. A sofisticação do sistema exige um maior grau de habilidade do operador para funcionar eficazmente.

Um Forno Rotativo é Adequado para a Sua Aplicação?

A decisão de usar um forno rotativo elétrico com temperatura controlável resume-se ao seu objetivo principal.

- Se o seu foco principal é a síntese de materiais de alta pureza: Um forno rotativo é ideal para garantir reações uniformes, prevenir a contaminação e alcançar uma qualidade consistente de lote para lote.

- Se o seu foco principal é a secagem em grande escala de um material simples: Um forno rotativo de queima direta menos complexo e potencialmente mais económico pode ser uma opção melhor.

- Se o seu foco principal é pesquisa e desenvolvimento: Um forno de tubo rotativo em escala laboratorial oferece o controle de processo, a flexibilidade e a precisão de dados necessários para experimentos repetíveis.

Em última análise, escolher esta tecnologia é uma decisão de priorizar a consistência do material e o controle do processo acima de tudo.

Tabela Resumo:

| Indústria | Principais Aplicações |

|---|---|

| Fabricação de Produtos Químicos | Produção de catalisadores, síntese de óxido de zinco |

| Ciência de Materiais Avançados | Sinterização, calcinação de cerâmicas e ligas |

| Metalurgia | Processamento de pó metálico, produção de material refratário |

| Eletrónica | Preparação de materiais semicondutores, revestimentos especializados |

| Baterias e Energia | Materiais para baterias de íon-lítio, síntese de células solares |

Desbloqueie a Precisão em Seus Processos Térmicos com a KINTEK

Está a trabalhar com pós ou materiais granulares que exigem aquecimento uniforme e controle exato de temperatura? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas para indústrias como síntese química, ciência dos materiais e eletrónica. A nossa linha de produtos — incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é suportada por P&D excecionais e fabrico interno. Com fortes capacidades de personalização profunda, garantimos que o nosso equipamento satisfaz precisamente as suas necessidades exclusivas experimentais e de produção para uma consistência e pureza superiores.

Não deixe que a variabilidade do processo o impeça —contacte-nos hoje para discutir como as nossas soluções podem melhorar a qualidade e a eficiência do seu material!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos