Em essência, as principais vantagens de um forno rotativo são sua capacidade única de processar uma ampla variedade de materiais em grandes volumes com uniformidade e confiabilidade excepcionais. Ao combinar a tombagem mecânica com controle térmico preciso, esses sistemas fornecem resultados consistentes e de alta qualidade em ambientes exigentes de operação contínua, tornando-os um pilar da indústria pesada.

O verdadeiro valor de um forno rotativo reside não apenas em sua capacidade de aquecer materiais, mas em seu processo dinâmico. Ao tombar continuamente os materiais através de zonas de aquecimento controladas, ele garante uniformidade incomparável e alto rendimento para sólidos granulares, tornando-o um "cavalinho de batalha" para o processamento térmico em escala industrial.

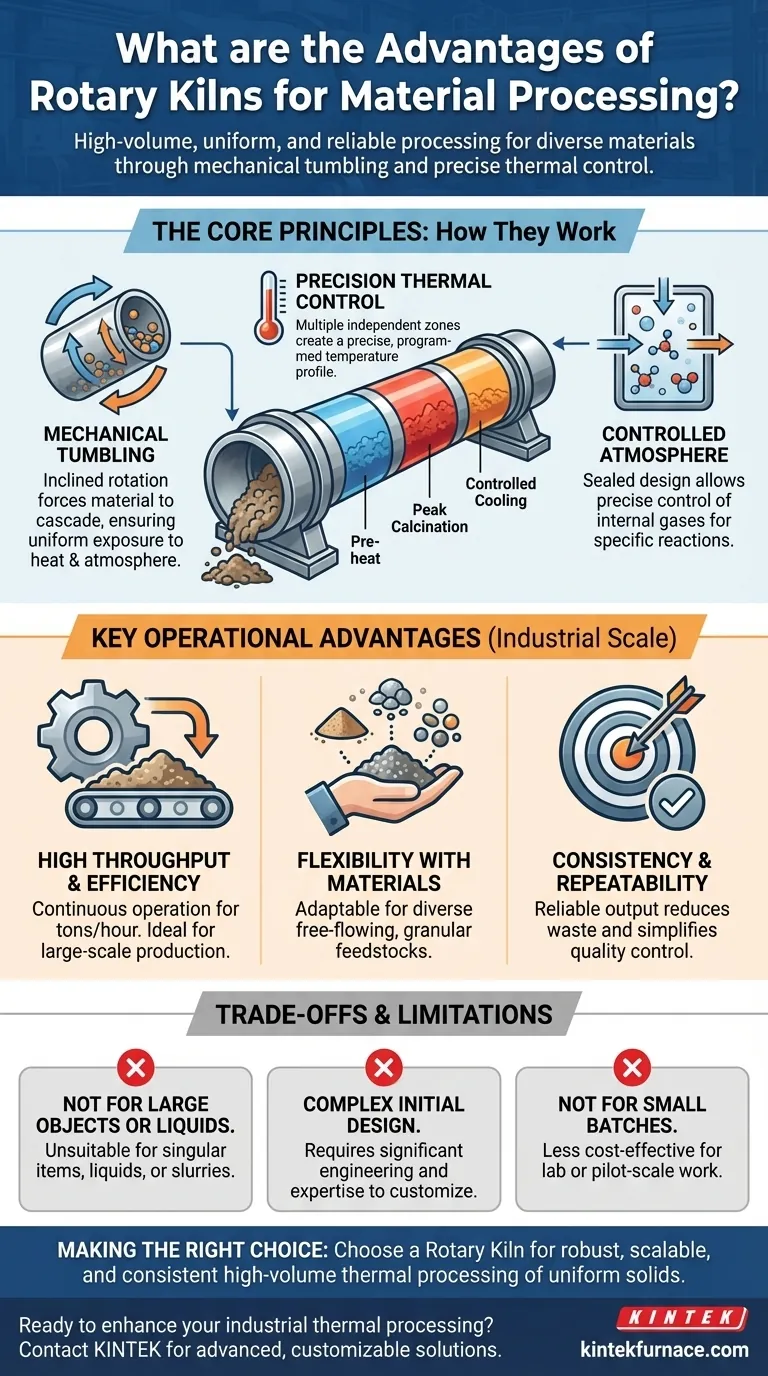

Os Princípios Fundamentais: Como os Fornos Rotativos Alcançam Suas Vantagens

Para entender os benefícios de um forno rotativo, é crucial entender seu design fundamental. Não é simplesmente um tubo quente; é um ambiente de processamento ativo.

O Papel da Tombagem Mecânica

Um forno rotativo é um vaso cilíndrico, inclinado em um ângulo ligeiro e girado lentamente em seu eixo. Esse design força o material a cascatear e tombar à medida que viaja da extremidade de alimentação para a extremidade de descarga.

Essa mistura constante é a chave para o processamento uniforme. Cada partícula é repetidamente exposta à fonte de calor e à atmosfera interna, eliminando pontos quentes e garantindo que todo o lote receba o mesmo tratamento.

Precisão no Controle Térmico

Fornos modernos apresentam múltiplas zonas de aquecimento independentes ao longo de seu comprimento. Isso permite que um perfil de temperatura preciso seja programado para o material.

Um processo pode exigir uma fase de pré-aquecimento suave, uma rampa rápida até a temperatura máxima de calcinação e um período de resfriamento controlado. Um forno rotativo executa essa sequência perfeitamente dentro de uma única operação contínua.

Controle Sobre a Atmosfera Interna

O forno é selado em ambas as extremidades, permitindo um controle preciso da atmosfera interna. Isso é crítico para processos que exigem reações químicas específicas.

Quer o objetivo seja oxidação, redução ou simplesmente prevenir reações indesejadas com o ar, a atmosfera controlada garante que a transformação química ou física desejada ocorra de forma eficiente e repetível.

Principais Vantagens Operacionais para Escala Industrial

Os princípios de engenharia se traduzem diretamente em benefícios tangíveis para a produção em larga escala.

Alto Rendimento e Eficiência

A natureza contínua e fluida de um forno rotativo o torna ideal para produção de alto volume. Ao contrário de um processo em batelada, que requer carregamento, aquecimento, resfriamento e descarregamento, um forno rotativo processa o material sem interrupção.

Essa operação contínua, combinada com capacidades de ciclo de alta velocidade e transferência de calor eficiente, o torna uma solução econômica para processar toneladas de material por hora.

Flexibilidade com Materiais Diversos

Fornos rotativos são renomados por sua construção robusta e adaptabilidade. Seu design modular permite que sejam personalizados para requisitos específicos do projeto e condições desafiadoras.

Eles se destacam no processamento de uma ampla gama de materiais granulares e de fluxo livre, desde pós finos e pequenas pedras residuais até sólidos granulares maiores, fornecendo um resultado uniforme mesmo com matérias-primas variadas.

Consistência e Repetibilidade

Para aplicações industriais, a qualidade repetível é inegociável. A combinação de controle preciso de temperatura, uma atmosfera controlada e mistura uniforme do material garante um rendimento consistente.

Essa confiabilidade reduz o desperdício, garante que o produto final atenda às especificações e simplifica o controle de qualidade.

Entendendo as Compensações e Limitações

Embora poderosos, um forno rotativo não é a solução universal para todo processamento térmico. Seus pontos fortes definem suas limitações.

Ideal para Materiais Granulares e de Fluxo Livre

A ação de tombagem que garante uniformidade em pós e agregados torna um forno rotativo inadequado para processar objetos grandes e singulares ou materiais que possam ser danificados pela tombagem.

Da mesma forma, não é projetado para processar líquidos ou lamas sem preparação significativa a montante, como secagem e aglomeração. Fornos de batelada estática ou de correia são mais adequados para essas aplicações.

Complexidade no Design Inicial

O alto grau de personalização significa que um forno rotativo não é um produto pronto para uso. O projeto inicial, engenharia e instalação exigem experiência significativa para alinhar os parâmetros do forno com o material específico e os objetivos do processo.

Essa complexidade inicial, no entanto, é o que desbloqueia sua eficiência e confiabilidade a longo prazo, uma vez que é comissionado.

Escala de Operação

Fornos rotativos são construídos para rendimento industrial. Embora altamente econômicos em escala, sua pegada operacional e consumo de energia podem torná-los menos custo-eficazes para trabalhos de laboratório em pequena escala ou produção em escala piloto. Para essas necessidades, um forno tubular ou de caixa menor é frequentemente uma escolha mais prática.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determinará se um forno rotativo é a tecnologia certa para você.

- Se seu foco principal for produção de alto volume de sólidos uniformes: O forno rotativo é a escolha definitiva por sua capacidade de processamento contínuo e ação de mistura superior.

- Se seu foco principal for o processamento de matérias-primas variadas ou inconsistentes: A natureza robusta e adaptável do forno o torna um forte concorrente, desde que os materiais sejam granulares ou possam ser tornados assim.

- Se seu foco principal for tratamento estático preciso de peças individuais ou pequenos lotes: Uma solução diferente, como um forno de batelada ou forno tubular, provavelmente será mais adequada e econômica.

Em última análise, selecionar um forno rotativo é uma decisão para processamento térmico robusto, escalável e consistente.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alto Rendimento | Operação contínua para processar toneladas de material por hora, ideal para produção em larga escala. |

| Processamento Uniforme | A tombagem mecânica garante exposição consistente ao calor, eliminando pontos quentes e assegurando a uniformidade do lote. |

| Flexibilidade | Adaptável a uma ampla gama de materiais granulares e de fluxo livre, com personalização para necessidades específicas. |

| Atmosfera Controlada | O design selado permite controle preciso das condições internas para oxidação, redução ou outras reações. |

| Confiabilidade | Resultados consistentes e repetíveis reduzem o desperdício e simplificam o controle de qualidade em ambientes exigentes. |

Pronto para aprimorar seu processamento térmico industrial? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos rotativos podem entregar resultados uniformes e de alto volume para suas necessidades de processamento de materiais!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas