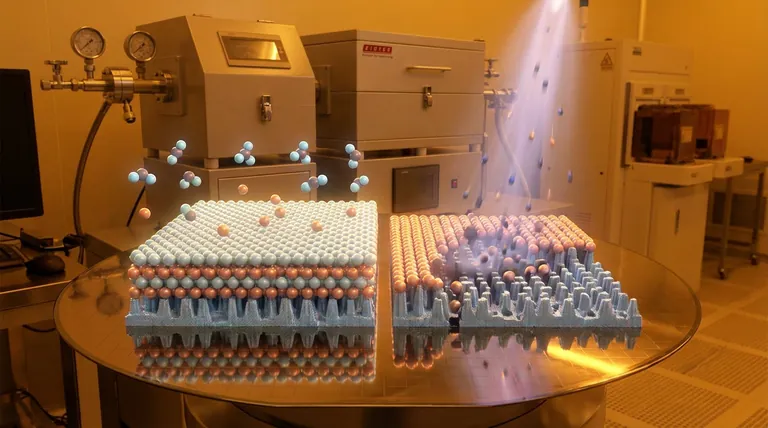

A principal vantagem técnica de usar um sistema de Deposição de Camada Atômica (ALD) em relação à Deposição Física de Vapor (PVD) reside em sua capacidade de alcançar controle preciso em nível atômico por meio de reações químicas auto-limitantes de gás-sólido. Ao contrário da PVD, que pode ter dificuldades com geometrias complexas, a ALD produz filmes de óxido de zinco dopado com Ge (Ge:ZnO) que são altamente uniformes, sem furos e oferecem cobertura de degraus superior — qualidades essenciais para a integração de dispositivos em nanoescala modernos.

Ponto Principal Enquanto os métodos tradicionais de PVD muitas vezes dependem de deposição direcional que pode levar a sombreamento e revestimentos irregulares, a ALD utiliza um processo químico auto-limitante. Isso garante que cada superfície de uma nanostrutura complexa receba um revestimento perfeitamente uniforme e conformável de Ge:ZnO, independentemente da topografia ou tamanho do substrato.

Alcançando Precisão em Nível Atômico

O Mecanismo Auto-Limitante

A característica definidora da ALD é o uso de reações químicas auto-limitantes de gás-sólido.

Neste processo, os gases precursores reagem com a superfície uma camada atômica de cada vez. Isso permite que você dite a espessura do filme e a composição da dopagem de Ge com exatidão absoluta, garantindo que a proporção de Ge:ZnO atenda aos requisitos de desempenho específicos.

Controle de Composição

Para materiais dopados como Ge:ZnO, a consistência é fundamental para o desempenho elétrico e óptico.

Os sistemas ALD permitem que você alterne precursores específicos para introduzir dopantes de Germânio na rede de Óxido de Zinco em intervalos precisos. Isso elimina os gradientes ou segregação frequentemente encontrados em métodos de deposição PVD em massa.

Resolvendo o Desafio da Geometria

Cobertura de Degraus Superior

Uma grande limitação da PVD tradicional é sua natureza de "linha de visão", que muitas vezes resulta em cobertura pobre em paredes verticais ou trincheiras profundas.

A ALD supera isso saturando quimicamente a superfície. Isso resulta em cobertura de degraus superior, garantindo que a espessura do filme seja idêntica em todas as superfícies de uma estrutura 3D, um requisito crítico para a integração de dispositivos semicondutores em nanoescala.

Eliminando Defeitos

Os processos PVD às vezes podem introduzir vazios ou furos, especialmente ao revestir áreas grandes ou irregulares.

Como a ALD constrói o filme camada por camada, ela inerentemente cria filmes sem furos. Essa integridade estrutural é vital para prevenir curtos-circuitos elétricos e garantir a confiabilidade de substratos de grande área.

Entendendo os Compromissos

Taxa de Produção do Processo

É importante reconhecer que a precisão da ALD tem um custo em termos de velocidade de deposição.

Como o filme é construído uma camada atômica de cada vez, a taxa de acumulação é significativamente menor do que a da PVD. A ALD é um processo otimizado para qualidade e conformidade, não para velocidade bruta de produção.

Complexidade da Operação

Alcançar a estequiometria perfeita de Ge:ZnO requer gerenciamento preciso de pulsos de precursores e ciclos de purga.

Embora o resultado seja superior, o desenvolvimento da receita do processo em ALD pode ser mais complexo do que a configuração de parâmetros para um alvo de pulverização ou evaporação padrão em PVD.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a ALD é a ferramenta correta para sua fabricação de Ge:ZnO, avalie suas restrições específicas:

- Se seu foco principal é Integração em Nanoescala: Escolha ALD por sua capacidade de revestir geometrias complexas e 3D com conformidade e cobertura de degraus perfeitas.

- Se seu foco principal é Integridade do Filme: Escolha ALD para garantir uma estrutura sem furos, crítica para aplicações semicondutoras de alta confiabilidade.

- Se seu foco principal é Dopagem Precisa: Escolha ALD por sua capacidade de controlar a proporção de Germânio para Zinco em nível atômico.

Para aplicações semicondutoras avançadas onde a geometria é complexa e a tolerância a defeitos é zero, a ALD não é apenas uma alternativa à PVD — é uma necessidade.

Tabela Resumo:

| Recurso | Deposição de Camada Atômica (ALD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Mecanismo | Reações de superfície auto-limitantes | Processo físico de linha de visão |

| Controle de Espessura | Precisão em nível atômico | Menos preciso, deposição em massa |

| Conformidade | 100% (Estruturas de alta proporção) | Ruim (Efeitos de sombreamento) |

| Uniformidade de Dopagem | Excelente (Controle ciclo a ciclo) | Variável (Gradientes possíveis) |

| Qualidade do Filme | Sem furos e denso | Potencial para vazios/defeitos |

| Velocidade de Deposição | Mais lento (Camada por camada) | Mais rápido (Acúmulo em massa) |

Eleve a Precisão do Seu Filme Fino com a KINTEK

Pronto para passar da PVD tradicional para a ALD de alto desempenho para suas aplicações de Ge:ZnO? A KINTEK fornece soluções semicondutoras líderes do setor, apoiadas por P&D e fabricação especializadas. Oferecemos uma gama abrangente de sistemas de deposição, incluindo ALD, CVD e sistemas de Vácuo, todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Garanta estequiometria perfeita e cobertura de degraus superior para o seu próximo projeto. Entre em contato com nossa equipe técnica hoje mesmo para encontrar o sistema ideal para o seu laboratório!

Referências

- Rafał Knura, Robert P. Socha. Evaluation of the Electronic Properties of Atomic Layer Deposition-Grown Ge-Doped Zinc Oxide Thin Films at Elevated Temperatures. DOI: 10.3390/electronics13030554

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

As pessoas também perguntam

- Como um sistema de controle de caminho de gás protege os materiais? Garanta altos rendimentos na fundição de baterias

- Por que frequências altas são usadas no aquecimento por indução? Para aquecimento de superfície preciso e rápido

- Quais são as características do piso de um forno contínuo? Otimize seu processamento térmico com o projeto de piso correto

- Qual é a importância da análise do diagrama de Bode para a estabilidade do forno elétrico? Otimize o Controle e a Precisão

- Que processos os fornos contínuos podem realizar em uma única etapa? Domine a Desaglomeração e a Sinterização para Produção de Alto Volume

- Por que os cilindros de nitrogênio e os medidores de vazão são necessários durante a pirólise da biomassa? Controle de Atmosfera para Rendimentos Máximos

- Por que a moagem de esferas de pós de liga de alumínio deve ser feita em argônio? Garanta a Integridade do Material e Evite a Oxidação

- Por que um autoclave de aço inoxidável com revestimento de Teflon é necessário para BiVO4? Garanta pureza e alto desempenho