A Sinterização por Plasma de Faísca a Vácuo (SPS) supera fundamentalmente os métodos tradicionais através do aquecimento volumétrico direto. Ao utilizar corrente elétrica pulsada para aquecer a amostra de dentro para fora, o SPS atinge taxas de aquecimento excepcionalmente altas e densificação completa em minutos, em vez de horas. Este processamento rápido suprime o crescimento anormal de grãos, resultando em compósitos de TiB2-SiC com dureza e tenacidade à fratura superiores.

A vantagem decisiva do SPS reside na sua capacidade de desacoplar a densificação do crescimento de grãos. Ao atingir a densidade total através do aquecimento rápido antes que os grãos possam engrossar, ele produz uma microestrutura de grãos finos que melhora significativamente o desempenho mecânico em comparação com os fornos tradicionais de alta temperatura.

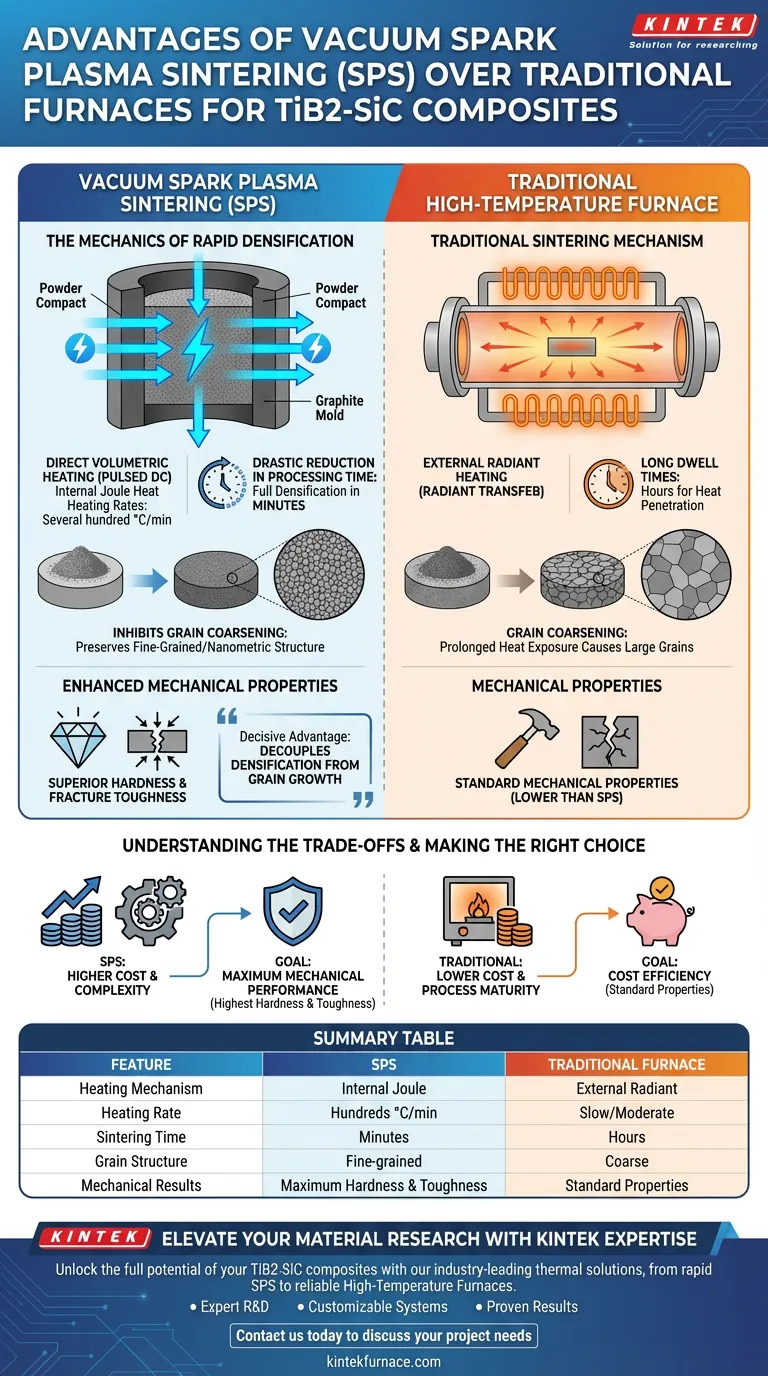

A Mecânica da Densificação Rápida

Aquecimento Volumétrico Direto

Ao contrário dos fornos de tubo tradicionais que dependem de elementos de aquecimento externos e transferência de calor por radiação, o SPS emprega corrente contínua (CC) pulsada.

Esta corrente passa diretamente através do molde de grafite e do próprio compactado de pó de TiB2-SiC.

Este mecanismo gera calor Joule interno, permitindo que o sistema atinja taxas de aquecimento de várias centenas de graus por minuto.

Redução Drástica no Tempo de Processamento

A sinterização tradicional geralmente requer longos tempos de permanência (tempos de espera) para garantir que o calor penetre na amostra e feche os poros.

O SPS atinge a densificação completa em uma duração extremamente curta devido à combinação de aquecimento interno rápido e pressão aplicada.

Esta eficiência minimiza a exposição total do material a altas temperaturas.

Controle Microestrutural e Desempenho

Inibição do Engrossamento de Grãos

Na sinterização tradicional, a exposição prolongada ao calor elevado geralmente faz com que os grãos se fundam e cresçam (engrossamento).

Grãos grandes são prejudiciais à integridade mecânica de cerâmicas como o TiB2-SiC.

Os ciclos rápidos de resfriamento e aquecimento do SPS inibem efetivamente o crescimento anormal de grãos, preservando a estrutura de grãos finos, muitas vezes nanométrica, do material.

Propriedades Mecânicas Aprimoradas

As propriedades físicas dos compósitos de TiB2-SiC estão diretamente ligadas à sua microestrutura.

Como o SPS mantém um tamanho de grão fino enquanto atinge alta densidade, o material resultante exibe dureza superior.

Além disso, a microestrutura refinada melhora a tenacidade à fratura, tornando o compósito mais resistente à fissuração sob tensão em comparação com os seus homólogos sinterizados convencionalmente.

Compreendendo as Compensações

Custo e Complexidade do Equipamento

Embora o SPS ofereça propriedades de material superiores, ele envolve um investimento de capital inicial mais alto em comparação com fornos tradicionais ou prensas a vácuo.

A tecnologia depende de geradores de energia pulsada complexos e controles de vácuo precisos.

Maturidade do Processo

Os fornos tradicionais de prensa a vácuo utilizam uma lógica de controle de processo mais simples e madura.

Para aplicações onde a velocidade extrema não é crítica, os métodos tradicionais podem oferecer um equilíbrio entre menor consumo de energia e custos de equipamento reduzidos, desde que a otimização de parâmetros específicos (como ligas) seja gerenciada corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir entre SPS e sinterização tradicional para compósitos de TiB2-SiC, considere seus requisitos de desempenho específicos:

- Se o seu foco principal é o Desempenho Mecânico Máximo: Escolha SPS para atingir a maior dureza e tenacidade à fratura possíveis através da retenção de grãos finos.

- Se o seu foco principal é a Eficiência de Custo: Avalie métodos tradicionais de prensa a vácuo, que oferecem custos de equipamento mais baixos e operação mais simples, embora com tempos de processamento mais longos.

O SPS é a escolha definitiva para cerâmicas de alto desempenho onde a integridade microestrutural não pode ser comprometida.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Forno Tradicional de Alta Temperatura |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento Joule Interno (CC Pulsada) | Aquecimento por Radiação Externa |

| Taxa de Aquecimento | Várias centenas de graus por minuto | Lenta/Moderada |

| Tempo de Sinterização | Minutos | Horas |

| Estrutura de Grãos | Grãos finos (inibe o crescimento) | Grãos grossos (devido a longos tempos de permanência) |

| Resultados Mecânicos | Dureza e tenacidade máximas | Propriedades mecânicas padrão |

Eleve Sua Pesquisa de Materiais com a Expertise da KINTEK

Desbloqueie todo o potencial dos seus compósitos de TiB2-SiC com as soluções térmicas líderes da indústria da KINTEK. Se você precisa da densificação rápida da Sinterização por Plasma de Faísca (SPS) ou do desempenho confiável dos nossos Fornos de Vácuo, Tubo ou Alta Temperatura de Laboratório, fornecemos as ferramentas de precisão necessárias para um controle microestrutural superior.

Por que fazer parceria com a KINTEK?

- P&D Especializado: Nossos sistemas são projetados para ciência de materiais avançada e síntese de cerâmica.

- Sistemas Personalizáveis: De Muffle e Rotativo a CVD e sistemas de Vácuo, adaptamos o equipamento às suas necessidades exclusivas de laboratório.

- Resultados Comprovados: Alcance maior dureza, melhor tenacidade à fratura e densificação otimizada.

Pronto para transformar seu processo de sinterização? Entre em contato conosco hoje mesmo para discutir suas necessidades de projeto e deixe nossa equipe técnica projetar a solução perfeita para o seu laboratório.

Guia Visual

Referências

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Quais são os componentes principais de um sistema de vácuo em um forno a vácuo? Guia Essencial para Tratamento Térmico Otimizado

- Como os fornos a vácuo personalizados atendem a requisitos específicos de processo? Personalize seu Tratamento Térmico para Máxima Eficiência

- Como se comparam os custos entre fornos de baixo vácuo e alto vácuo? Encontre o Melhor Ajuste para o Seu Orçamento e Necessidades

- Quais são as vantagens de usar um forno de secagem a vácuo no processo de preparação de fósforo? Alcance maior pureza hoje

- Por que gases inertes são necessários em fornos a vácuo? Desbloqueie a Precisão no Tratamento Térmico

- O que são metais refratários e qual deles é mais comumente usado para elementos de aquecimento em fornos a vácuo? O molibdênio é a principal escolha devido ao seu equilíbrio entre desempenho e custo.

- Por que um forno de secagem a vácuo é usado para borracha crua VMPPS? Garante pureza e integridade estrutural

- Como a eficiência de produção dos fornos a vácuo se compara à dos fornos convencionais? Otimize Seu Processo de Tratamento Térmico