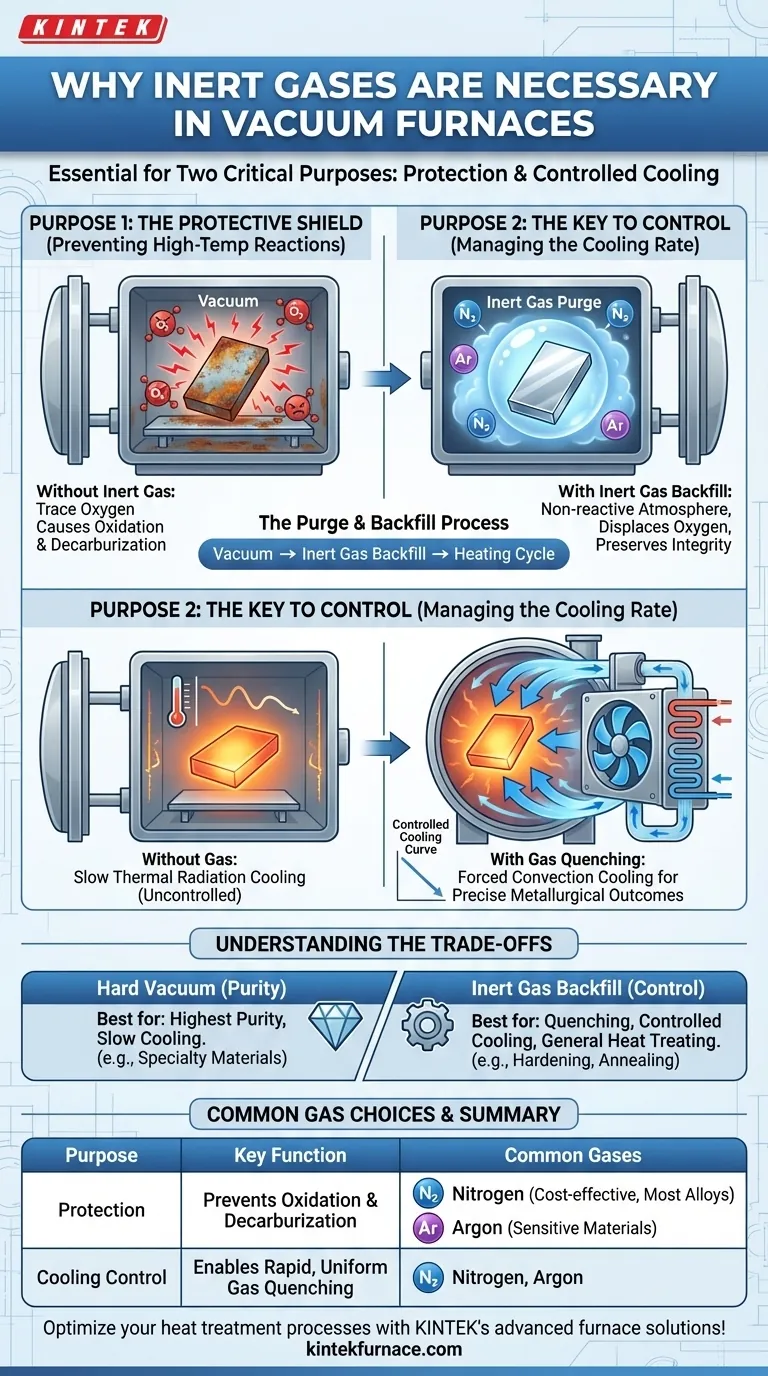

Em um forno a vácuo, gases inertes são necessários para dois propósitos críticos e distintos. Primeiro, eles criam uma atmosfera não reativa para prevenir a oxidação dos materiais em altas temperaturas. Segundo, eles servem como meio para um resfriamento controlado e rápido, um processo conhecido como têmpera a gás, que é essencial para alcançar propriedades metalúrgicas específicas.

O papel do gás inerte vai além de simplesmente substituir o vácuo. Enquanto um vácuo remove elementos reativos, um reabastecimento com gás inerte fornece tanto um escudo protetor superior quanto, o mais importante, um meio para controle térmico preciso e acelerado que o vácuo sozinho não pode oferecer.

O Escudo Protetor: Prevenindo Reações em Alta Temperatura

Nas altas temperaturas dentro de um forno a vácuo, os materiais tornam-se altamente suscetíveis a reações químicas com quaisquer gases atmosféricos residuais. A função primária de um gás inerte é criar um ambiente de pressão positiva que seja quimicamente não reativo.

Eliminando o Risco de Oxidação

Mesmo em um ambiente de alto vácuo, vestígios de oxigênio podem permanecer. Quando aquecidos, os metais reagem prontamente com esse oxigênio, formando óxidos na superfície que podem comprometer a integridade estrutural, a condutividade e a aparência do material. Uma purga com gás inerte desloca esse oxigênio residual, eliminando efetivamente o risco de oxidação.

Preservando a Integridade do Material

Além do oxigênio, outros gases reativos podem causar alterações indesejadas. A introdução de um gás inerte como nitrogênio ou argônio garante que a atmosfera do forno não reaja com a peça de trabalho. Isso é crucial para prevenir problemas como a desgaseificação em aços ou outras alterações químicas superficiais que alteram as características pretendidas do material.

O Processo de Purga e Reabastecimento

O gás inerte é tipicamente introduzido na câmara do forno após a aplicação do vácuo inicial, mas antes do início do ciclo de aquecimento. Este processo de "reabastecimento" purga quaisquer moléculas reativas remanescentes e estabelece um ambiente protetor estável para todo o ciclo térmico.

A Chave para o Controle: Gerenciando a Taxa de Resfriamento

Talvez o papel mais crucial do gás inerte em fornos a vácuo modernos seja controlar a fase de resfriamento. A taxa na qual um material esfria determina sua microestrutura final e, portanto, suas propriedades mecânicas, como dureza e resistência.

Por que a Velocidade de Resfriamento Importa

Um vácuo puro é um excelente isolante. Resfriar uma peça a vácuo depende unicamente da lenta radiação térmica, oferecendo muito pouco controle. Para muitos processos de tratamento térmico, como têmpera ou recozimento, é necessária uma taxa de resfriamento específica, muitas vezes rápida, para fixar a estrutura cristalina desejada.

O Mecanismo da Têmpera a Gás

O gás inerte possibilita o resfriamento por convecção forçada, ou têmpera a gás. Neste processo, o gás inerte é circulado por um ventilador potente através de um trocador de calor (tipicamente resfriado a água) e então injetado de volta na zona quente do forno em alta velocidade. Este gás resfriado absorve rápida e uniformemente o calor da peça de trabalho, permitindo um controle preciso sobre a taxa de resfriamento.

Controle Superior Sobre o Resfriamento a Vácuo

Ao variar a pressão do gás, o tipo (argônio vs. nitrogênio) e a velocidade do ventilador, os operadores podem gerenciar com precisão a curva de resfriamento. Esse nível de controle é impossível em um vácuo puro, tornando o gás inerte essencial para qualquer processo que exija uma têmpera.

Entendendo as Compensações

Embora poderoso, uma atmosfera de gás inerte não é a única opção. A escolha entre um vácuo forte e um reabastecimento com gás inerte depende inteiramente dos objetivos do processo.

Quando o Vácuo Puro é Superior

Para aplicações onde a pureza mais alta absoluta é necessária e o resfriamento rápido não é, um vácuo forte é ideal. Certos materiais altamente reativos ou especiais podem ter reações sutis mesmo com nitrogênio ou argônio. Nesses casos, um vácuo puro fornece o ambiente mais não reativo possível, embora com um resfriamento muito lento e descontrolado.

Quando o Gás Inerte é Essencial

Se o processo exigir qualquer forma de têmpera ou resfriamento controlado para alcançar propriedades mecânicas específicas, um reabastecimento com gás inerte é inegociável. A capacidade de usar convecção para transferência de calor é a única maneira de alcançar as taxas de resfriamento rápidas necessárias para a têmpera e tratamentos semelhantes.

Escolhas Comuns de Gás: Nitrogênio vs. Argônio

Nitrogênio é o gás inerte mais comum e econômico usado em fornos a vácuo. É adequado para a maioria das aplicações de tratamento térmico envolvendo aços e outras ligas comuns.

Argônio é mais denso e mais quimicamente inerte que o nitrogênio. É usado para materiais mais sensíveis, como titânio ou certas superligas, onde há risco de o nitrogênio reagir com o material em altas temperaturas para formar nitretos indesejáveis.

Fazendo a Escolha Certa para Seu Processo

A seleção da atmosfera correta do forno é fundamental para alcançar o resultado desejado. Sua decisão deve ser baseada no material que está sendo processado e nas propriedades finais que você precisa alcançar.

- Se seu foco principal é pureza máxima com resfriamento lento: Um vácuo forte sem reabastecimento de gás fornece o ambiente mais não reativo.

- Se seu foco principal é prevenir a oxidação durante o tratamento térmico geral: O nitrogênio é um gás inerte econômico que oferece excelente proteção para a maioria das ligas.

- Se seu foco principal é resfriamento rápido e controlado (têmpera): Um reabastecimento com gás inerte (nitrogênio ou argônio) com um sistema de convecção forçada é essencial.

- Se seu foco principal é processar metais altamente reativos como titânio: O argônio é a escolha preferida para eliminar qualquer risco de formação de nitretos em altas temperaturas.

Em última análise, o uso estratégico de gás inerte transforma o forno a vácuo de uma câmara de aquecimento simples em uma ferramenta de precisão para o processamento avançado de materiais.

Tabela Resumo:

| Propósito | Função Principal | Gases Comuns |

|---|---|---|

| Proteção | Previne oxidação e desgaseificação criando uma atmosfera não reativa | Nitrogênio, Argônio |

| Controle de Resfriamento | Permite têmpera a gás rápida e uniforme para resultados metalúrgicos precisos | Nitrogênio, Argônio |

Otimize seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência do seu processamento de materiais e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga