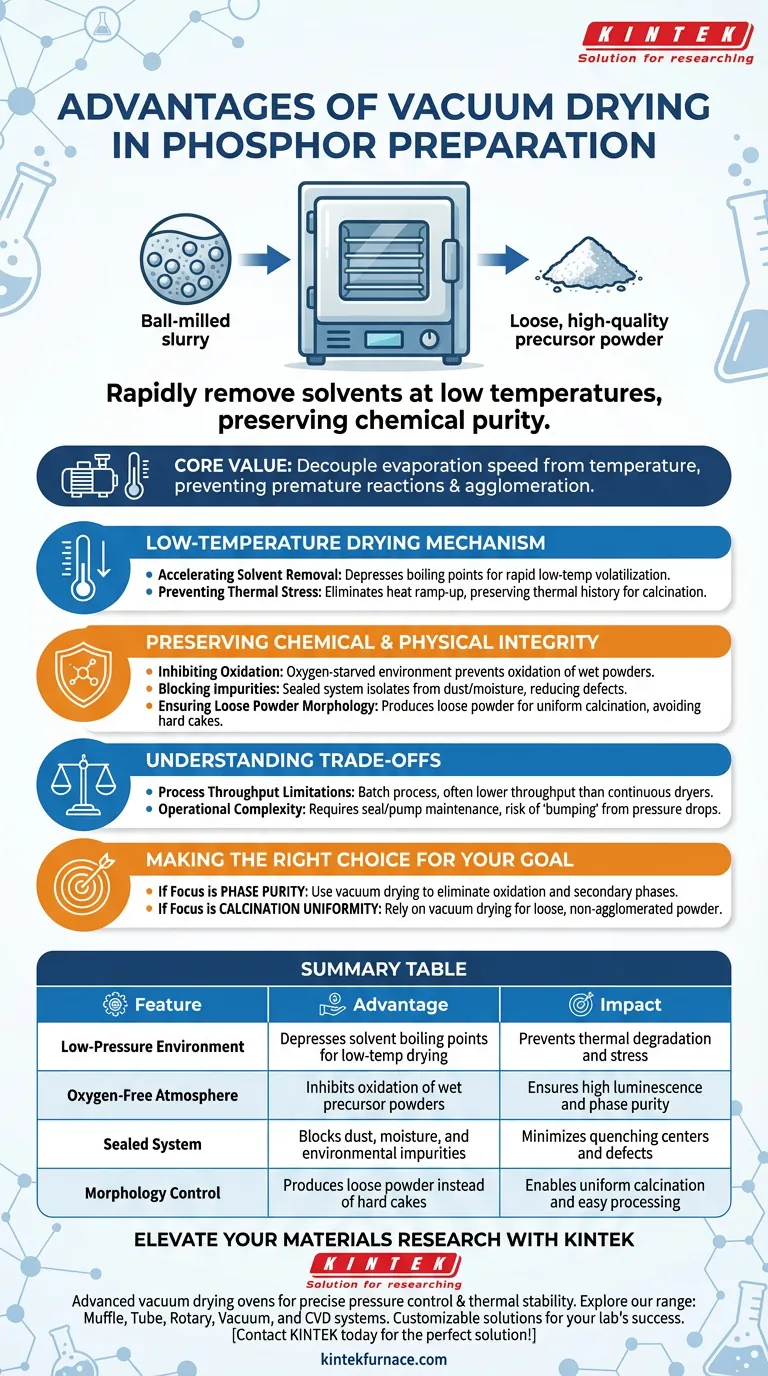

A principal vantagem de usar um forno de secagem a vácuo na preparação de fósforo é a capacidade de remover rapidamente solventes orgânicos de lamas moídas em esferas em baixas temperaturas, preservando a pureza química. Operando sob pressão negativa, o forno acelera a evaporação sem submeter o material ao estresse térmico que normalmente causa oxidação ou contaminação ambiental. Este processo produz um pó precursor solto e de alta qualidade, quimicamente estável e fisicamente otimizado para a fase subsequente de calcinação.

O valor central da secagem a vácuo reside em desacoplar a velocidade de evaporação da temperatura. Permite secar precursores de fósforo de forma eficiente sem desencadear as reações químicas prematuras ou aglomeração que ocorrem em fornos térmicos padrão.

O Mecanismo de Secagem a Baixa Temperatura

Acelerando a Remoção de Solventes

Na preparação de fósforo, os precursores são frequentemente processados como lamas moídas em esferas contendo solventes orgânicos como o etanol. Um forno de secagem a vácuo diminui a pressão interna, o que reduz significativamente o ponto de ebulição desses solventes.

Isso permite que o líquido se volatilize rapidamente em temperaturas relativamente baixas. Você obtém alta eficiência de secagem sem a necessidade de aumentar o calor, o que geralmente é prejudicial para materiais precursores sensíveis.

Prevenindo Estresse Térmico

Métodos de secagem padrão dependem do calor para eliminar a umidade, o que pode inadvertidamente ativar o material ou degradar sua estrutura. Utilizando vácuo, você remove a variável térmica da equação de secagem.

Isso garante que a entrada de energia seja usada estritamente para a mudança de fase (evaporação) em vez de aquecer a massa do pó, preservando o histórico térmico da amostra para a etapa real de calcinação.

Preservando a Integridade Química e Física

Inibindo a Oxidação

Um dos riscos mais críticos durante a secagem de pós úmidos é a oxidação. A referência primária destaca que o ambiente de vácuo efetivamente priva o processo de oxigênio.

Isso impede que o pó úmido oxide durante a transição de lama para sólido. Manter o estado de oxidação correto do precursor é essencial para garantir que o fósforo final atinja as propriedades de luminescência desejadas.

Bloqueando Impurezas Ambientais

A secagem em um forno aberto ou de convecção padrão expõe a amostra ao ar circulante, que pode carregar poeira ou umidade. Um forno a vácuo opera como um sistema selado.

Este isolamento impede a introdução de impurezas ambientais que poderiam atuar como centros de extinção ou defeitos na rede cristalina final do fósforo.

Garantindo a Morfologia de Pó Solto

Talvez a vantagem mais prática para o processamento seja o estado físico do produto seco. A secagem a vácuo resulta em um pó precursor solto em vez de uma massa dura e aglomerada.

Esta morfologia "solta" é ideal para calcinação. Garante a distribuição uniforme de calor durante o processo de queima e reduz a necessidade de moagem agressiva pós-secagem, que poderia introduzir contaminação.

Entendendo os Compromissos

Limitações de Rendimento do Processo

Embora a secagem a vácuo ofereça qualidade superior, geralmente é um processo em batelada. É frequentemente menos contínuo e tem um rendimento menor em comparação com secadores de esteira ou secadores por pulverização usados na produção em massa industrial.

Complexidade Operacional

Sistemas a vácuo requerem manutenção de vedações e bombas para garantir pressão consistente. Se a pressão cair muito rapidamente, há risco de "ebulição" ou respingos, onde o solvente ferve violentamente, potencialmente deslocando o pó ou revestindo o interior do forno.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade da sua síntese de fósforo, considere como essas variáveis se alinham com seus objetivos específicos.

- Se seu foco principal é Pureza de Fase: Use secagem a vácuo para eliminar riscos de oxidação e prevenir a formação de fases secundárias causadas por impurezas ambientais.

- Se seu foco principal é Uniformidade de Calcinação: Confie na secagem a vácuo para produzir um pó precursor solto e não aglomerado que reage uniformemente durante a queima em alta temperatura.

Em última análise, a secagem a vácuo é a escolha superior quando a fidelidade química e a morfologia física do precursor são priorizadas em relação à velocidade bruta de processamento.

Tabela Resumo:

| Característica | Vantagem na Preparação de Fósforo | Impacto no Produto Final |

|---|---|---|

| Ambiente de Baixa Pressão | Reduz os pontos de ebulição do solvente para secagem a baixa temperatura | Previne degradação e estresse térmico |

| Atmosfera Livre de Oxigênio | Inibe a oxidação de pós precursores úmidos | Garante alta luminescência e pureza de fase |

| Sistema Selado | Bloqueia poeira, umidade e impurezas ambientais | Minimiza centros de extinção e defeitos |

| Controle de Morfologia | Produz pó solto em vez de massas duras | Permite calcinação uniforme e fácil processamento |

Eleve sua Pesquisa de Materiais com a KINTEK

Não deixe que a oxidação ou a contaminação comprometam sua síntese de fósforo. Os fornos avançados de secagem a vácuo da KINTEK fornecem o controle preciso de pressão e a estabilidade térmica necessários para produzir pós precursores soltos e de alta pureza.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha abrangente de equipamentos de laboratório, incluindo sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD. Se você precisa de uma configuração padrão ou de um forno de alta temperatura totalmente personalizável para necessidades de pesquisa exclusivas, nossa equipe está pronta para apoiar o sucesso do seu laboratório.

Entre em contato com a KINTEK hoje mesmo para encontrar a solução perfeita para o seu laboratório!

Guia Visual

Referências

- YU Xin-hong, Wei Feng. Anti-thermal-quenching and colour-tuneable Tb3+/Ce3+-doped phosphor from natural wollastonite. DOI: 10.2298/pac2404395y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é a função principal de um forno de sinterização a vácuo industrial na produção de WC-8Co? Alcançar Densidade Máxima.

- Por que um forno de secagem a vácuo é essencial para Marimo de Alta Entropia (HE-MARIMO)? Proteger a Integridade Estrutural

- Que papel desempenham os fornos de recozimento a vácuo no processamento de materiais ópticos? Melhore a Clareza e o Desempenho dos Seus Componentes Óticos

- Quais são as vantagens da sinterização a vácuo em comparação com outros métodos de sinterização? Obtenha pureza e resistência superiores para as suas peças

- Por que a esponja de titânio é usada como um "getter" químico na destilação a vácuo em alta temperatura? Garanta pureza ultra-alta do metal

- Quais são os componentes principais de um sistema de vácuo para tratamento térmico? Alcance Resultados Metalúrgicos Superiores

- Quais são os usos comuns do grafite em fornos a vácuo? Essencial para o Desempenho em Altas Temperaturas

- Quais são as principais diferenças nos sistemas de bombeamento entre fornos de baixo vácuo e alto vácuo? Escolha o Sistema Certo para o Seu Processo