No processamento de materiais ópticos, os fornos de recozimento a vácuo desempenham uma função crítica: eles refinam a estrutura interna e a superfície de um material para alcançar o desempenho óptico máximo. Suas funções primárias são eliminar o estresse interno em componentes como fibras ópticas, o que melhora a transmissão do sinal, e aumentar a transmitância da luz e a uniformidade dos materiais usados para lentes de alta precisão. Tudo isso é realizado em um ambiente altamente controlado e livre de contaminantes.

O propósito fundamental de usar vácuo é criar um ambiente de processamento imaculado. Ao remover gases reativos como o oxigênio, o forno evita a degradação da superfície e permite que o tratamento térmico aborde puramente a estrutura interna do material, aliviando o estresse e melhorando a uniformidade – um requisito inegociável para óptica de alto desempenho.

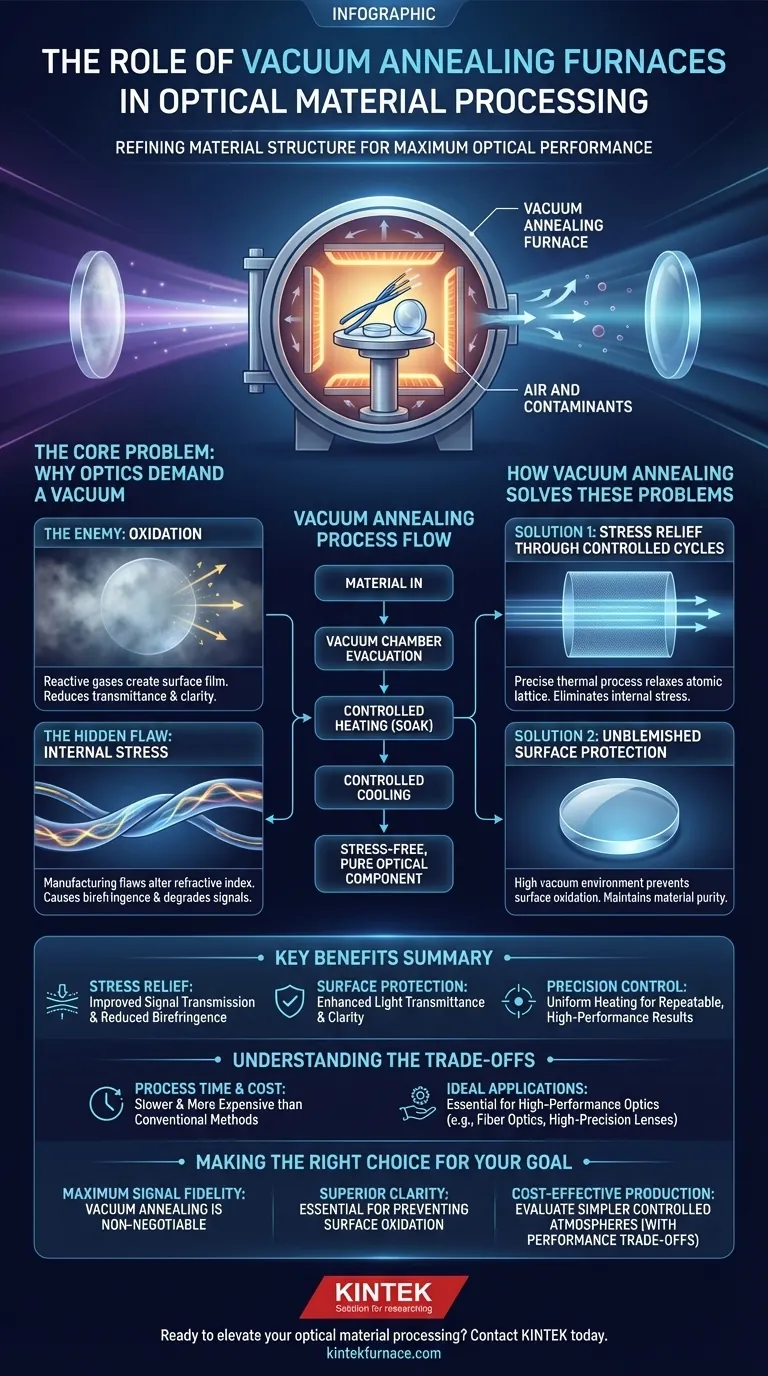

O Problema Central: Por Que a Óptica Exige Vácuo

A precisão extrema exigida em aplicações ópticas torna os materiais altamente sensíveis a imperfeições. Um ambiente de vácuo não é um luxo; é uma solução direta para os problemas centrais que degradam a qualidade óptica.

O Inimigo da Clareza: Oxidação

Nas altas temperaturas exigidas para o recozimento, os materiais reagem facilmente com o oxigênio do ar. Este processo, a oxidação, cria uma fina camada na superfície do material.

Essa camada de óxido espalha e absorve a luz, o que reduz severamente a transmitância e a clareza de uma lente ou a eficiência de uma fibra. Um forno a vácuo elimina este problema removendo praticamente todo o oxigênio antes do início do aquecimento.

O Defeito Oculto: Estresse Interno

Processos de fabricação, como o estiramento de fibra óptica ou a moldagem de uma lente, introduzem estresse mecânico interno na estrutura atômica do material.

Este estresse é uma falha crítica porque pode alterar o índice de refração do material de maneiras imprevisíveis, causando efeitos como birrefringência (refração dupla) que distorcem imagens ou degradam a qualidade do sinal em fibras ópticas.

O Objetivo: Desempenho Previsível

Um sistema óptico é projetado com a suposição de que a luz passará por seus componentes de maneira perfeitamente previsível. Qualquer impureza do material, defeito de superfície ou não uniformidade estrutural introduz variáveis que espalham, absorvem ou alteram o caminho da luz, comprometendo o desempenho de todo o sistema.

Como o Recozimento a Vácuo Resolve Esses Problemas

Um forno de recozimento a vácuo oferece uma solução multifacetada, usando um ciclo térmico controlado em um ambiente inerte para aperfeiçoar o material óptico.

Alívio do Estresse Através de Ciclos Controlados

O cerne do recozimento é um processo térmico preciso. O material é aquecido a uma temperatura específica abaixo de seu ponto de fusão, mantido lá por um período (um "patamar"), e então resfriado a uma taxa cuidadosamente controlada.

Este processo dá à rede atômica do material energia suficiente para relaxar e se rearranjar em um estado mais estável e de menor energia. O resultado é uma redução significativa ou a eliminação completa do estresse interno.

Garantindo uma Superfície Imaculada

Ao realizar o ciclo de recozimento em alto vácuo, o forno garante que o material nunca entre em contato com gases reativos.

Isso previne a oxidação da superfície e garante que o material saia do processo com a mesma pureza e qualidade de superfície que tinha ao entrar, preservando suas propriedades ópticas inerentes.

Controle de Precisão Sobre a Temperatura

Fornos a vácuo modernos oferecem controle excepcional sobre as taxas de aquecimento, estabilidade da temperatura durante o patamar e perfis de resfriamento. Esta precisão é vital para alcançar resultados repetíveis e adaptar as propriedades finais para diferentes tipos de vidro óptico, cristais ou fibras.

Compreendendo as Desvantagens

Embora incrivelmente eficaz, o recozimento a vácuo é um processo especializado com considerações práticas que o tornam inadequado para todas as aplicações.

Tempo de Processo e Produtividade

Processos a vácuo são inerentemente mais lentos do que tratamentos em fornos atmosféricos. O tempo necessário para bombear a câmara até um alto vácuo pode ser significativo, potencialmente criando um gargalo na fabricação de alto volume.

Custo e Complexidade do Equipamento

Fornos a vácuo são máquinas sofisticadas que são mais caras para comprar, operar e manter do que fornos convencionais. Eles exigem bombas de vácuo robustas, selos precisos e sistemas de controle avançados, todos os quais representam um investimento significativo.

Não É uma Solução Universal

O alto custo e a menor produtividade significam que o recozimento a vácuo é tipicamente reservado para aplicações onde o desempenho é primordial. Para componentes ópticos de menor grau com tolerâncias de desempenho mais amplas, uma atmosfera controlada menos cara (como nitrogênio) pode fornecer um resultado "bom o suficiente".

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o recozimento a vácuo depende inteiramente do nível de desempenho exigido do seu componente óptico.

- Se o seu foco principal é a máxima fidelidade de sinal em fibras ópticas: O recozimento a vácuo é inegociável para eliminar a degradação de sinal induzida por estresse e garantir baixa atenuação.

- Se o seu foco principal é clareza e transmitância superiores em lentes ou janelas: Um ambiente de vácuo é essencial para prevenir a oxidação da superfície que, de outra forma, espalharia e absorveria a luz.

- Se o seu foco principal é a produção econômica de componentes não críticos: Você pode avaliar se uma atmosfera controlada mais simples oferece proteção suficiente, mas isso sempre virá com uma desvantagem de desempenho em comparação com um verdadeiro vácuo.

Em última análise, empregar um forno a vácuo é um investimento na pureza do material e na integridade estrutural, garantindo que seus componentes ópticos funcionem exatamente como projetado.

Tabela Resumo:

| Função | Principal Benefício |

|---|---|

| Alívio de Estresse | Elimina o estresse interno para melhor transmissão de sinal e redução da birrefringência |

| Proteção de Superfície | Previne a oxidação em um ambiente livre de contaminantes, melhorando a transmitância da luz |

| Controle de Precisão | Permite aquecimento e resfriamento uniformes para resultados repetíveis e de alto desempenho |

Pronto para elevar o processamento de seu material óptico com precisão e pureza? Entre em contato com a KINTEK hoje para explorar nossas avançadas soluções de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera. Alavancando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas, garantindo clareza e desempenho superiores para suas aplicações de laboratório.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados