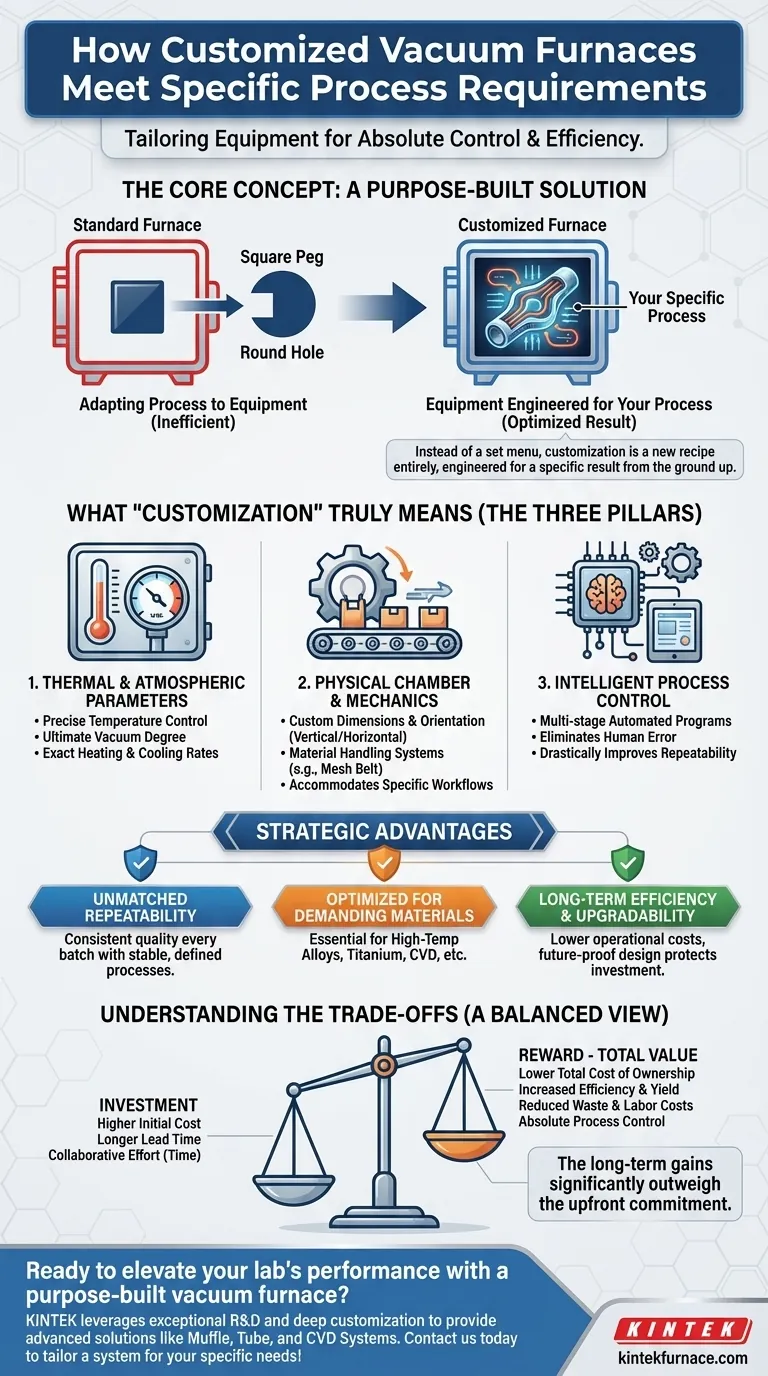

Em sua essência, um forno a vácuo personalizado atende a requisitos específicos de processo ao adaptar seus parâmetros operacionais fundamentais e design físico à sua aplicação exata. Em vez de adaptar seu processo a um equipamento padrão, o equipamento é projetado do zero para otimizar seu material específico, geometria da peça e resultado desejado.

O verdadeiro valor de um forno a vácuo personalizado não é meramente atingir especificações exclusivas. Trata-se de criar um sistema construído para um fim específico que se integra perfeitamente aos seus objetivos de produção, garantindo máxima eficiência, repetibilidade e qualidade do produto final.

Além da Folha de Especificações: O Que "Personalização" Realmente Significa

Fornos padrão oferecem um menu fixo de opções. A personalização consiste em criar uma receita totalmente nova, projetada para um resultado específico. Isso envolve reavaliar o forno a partir de seus componentes fundamentais.

Adaptando Parâmetros Térmicos e Atmosféricos Principais

A personalização mais crítica envolve o ambiente de processo em si. Isso inclui definir a temperatura de aquecimento, o grau de vácuo final e as taxas precisas de aquecimento e resfriamento.

O controle dessas variáveis com alta precisão é essencial para alcançar as propriedades desejadas do material, seja para brasagem, sinterização ou realização de outra forma de tratamento térmico.

Adaptando a Câmara Física e a Mecânica

Um forno deve acomodar fisicamente suas peças e fluxo de trabalho. A personalização aqui pode envolver as dimensões internas do forno, a orientação (vertical ou horizontal) e os sistemas de manuseio de materiais.

Por exemplo, um sistema pode ser projetado com uma transmissão de correia de malha de aço inoxidável e regulação de velocidade de frequência variável para garantir o processamento contínuo e suave de muitas peças pequenas.

Integrando Controle Inteligente de Processo

Fornos personalizados modernos dependem de automação sofisticada. Um sistema pode ser construído com um sistema de controle de temperatura inteligente multifásico controlado por programa para gerenciar os ciclos de aquecimento, imersão e resfriamento automaticamente.

Isso elimina o potencial de erro humano, melhora drasticamente a repetibilidade do processo e reduz a necessidade de supervisão constante do operador, diminuindo diretamente os custos operacionais.

A Vantagem Estratégica de um Sistema Construído para um Fim Específico

Optar por uma solução personalizada é um investimento no controle do processo. Os benefícios vão muito além de simplesmente atender a um requisito exclusivo de temperatura ou vácuo.

Alcançando Repetibilidade Inigualável do Processo

Ao projetar os controles, os elementos de aquecimento e o sistema de vácuo em torno de um único processo bem definido, você alcança estabilidade e repetibilidade incomparáveis. Isso garante que cada lote atenda exatamente ao mesmo padrão de qualidade.

Otimização para Materiais e Aplicações Exigentes

A personalização é frequentemente essencial para materiais avançados, como ligas de alta temperatura, aço inoxidável e ligas de titânio. Também é fundamental para processos especializados como Deposição Química de Vapor (CVD), onde um sistema padrão pode não ser suficiente.

Engenheiros especializados colaboram com você para garantir que o projeto final atenda aos desafios exclusivos impostos pela sua aplicação específica.

Projetando para Eficiência a Longo Prazo e Capacidade de Atualização

Um forno personalizado bem projetado é construído tendo em mente todo o ciclo de vida. Eles são projetados para facilidade de manutenção e podem ser projetados pensando em futuras atualizações.

Essa abordagem com visão de futuro garante que o equipamento possa evoluir com suas demandas de produção, protegendo seu investimento inicial.

Entendendo as Compensações

Um forno personalizado é uma solução poderosa, mas requer um entendimento claro dos compromissos associados. Não é uma compra pronta para uso, mas um projeto de engenharia colaborativo.

A Importância de uma Parceria Colaborativa

O sucesso depende da estreita colaboração com o fabricante do forno. Você fornece a experiência do processo; eles fornecem a experiência em engenharia de equipamentos. Essa parceria requer um investimento significativo de tempo para consultoria e especificação.

O fabricante geralmente fornece suporte abrangente, incluindo instalação, comissionamento e treinamento do operador para garantir que o sistema seja utilizado de forma eficiente.

Investimento Inicial vs. Custo Total de Propriedade

O custo de capital inicial de um forno personalizado será maior do que o de um modelo padrão. No entanto, esse custo deve ser ponderado em relação aos ganhos de longo prazo com o aumento da eficiência, redução de desperdício, custos de mão de obra mais baixos e maior rendimento de produto.

Prazo de Entrega e Bloqueio de Especificações

Um sistema projetado sob medida tem naturalmente um prazo de entrega mais longo do que um produto padrão. Além disso, uma vez que os parâmetros centrais de projeto são finalizados e a fabricação começa, grandes mudanças se tornam difíceis e caras.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de escolher um forno padrão ou personalizado deve ser orientada pelo seu objetivo principal.

- Se seu foco principal for P&D experimental: Um forno personalizado pode ser construído para acomodar as especificações atípicas e os parâmetros extremos necessários para explorar novos processos.

- Se seu foco principal for produção de alto volume e alto rendimento: Um sistema personalizado e automatizado, projetado para sua peça e processo específicos, proporcionará a melhor eficiência e repetibilidade a longo prazo.

- Se seu foco principal for processar materiais desafiadores ou avançados: A personalização dos controles térmicos e atmosféricos é frequentemente a única maneira de alcançar de forma confiável as propriedades do material exigidas.

Em última análise, a escolha de um forno a vácuo personalizado é um investimento no controle absoluto de seus processos de fabricação mais críticos.

Tabela de Resumo:

| Aspecto da Personalização | Principais Características | Benefícios |

|---|---|---|

| Parâmetros Térmicos e Atmosféricos | Controle preciso de temperatura, grau de vácuo final, taxas de aquecimento/resfriamento | Alcança as propriedades desejadas do material, aprimora o controle do processo |

| Câmara Física e Mecânica | Dimensões personalizadas, orientação (vertical/horizontal), sistemas de manuseio de materiais | Acomoda peças e fluxos de trabalho específicos, melhora o rendimento |

| Controle Inteligente de Processo | Automação multifásica controlada por programa, redução de erros | Aumenta a repetibilidade, reduz custos operacionais, diminui o erro humano |

| Vantagens Estratégicas | Repetibilidade inigualável, otimização para materiais avançados, eficiência a longo prazo | Garante alta qualidade do produto, suporta aplicações exigentes, protege o investimento |

Pronto para elevar o desempenho do seu laboratório com um forno a vácuo construído para um fim específico? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Crisol, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos com precisão, proporcionando máxima eficiência, repetibilidade e qualidade. Entre em contato conosco hoje para discutir como podemos adaptar um sistema para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho