A principal vantagem de usar um forno mufla para recalcinar catalisadores é sua capacidade de alcançar regeneração estrutural completa por meio de decomposição térmica em alta temperatura. Enquanto a lavagem com solvente é frequentemente limitada à dissolução de impurezas superficiais, um forno mufla remove efetivamente contaminantes orgânicos profundos e restaura a composição química do catalisador para um estado próximo ao seu desempenho inicial.

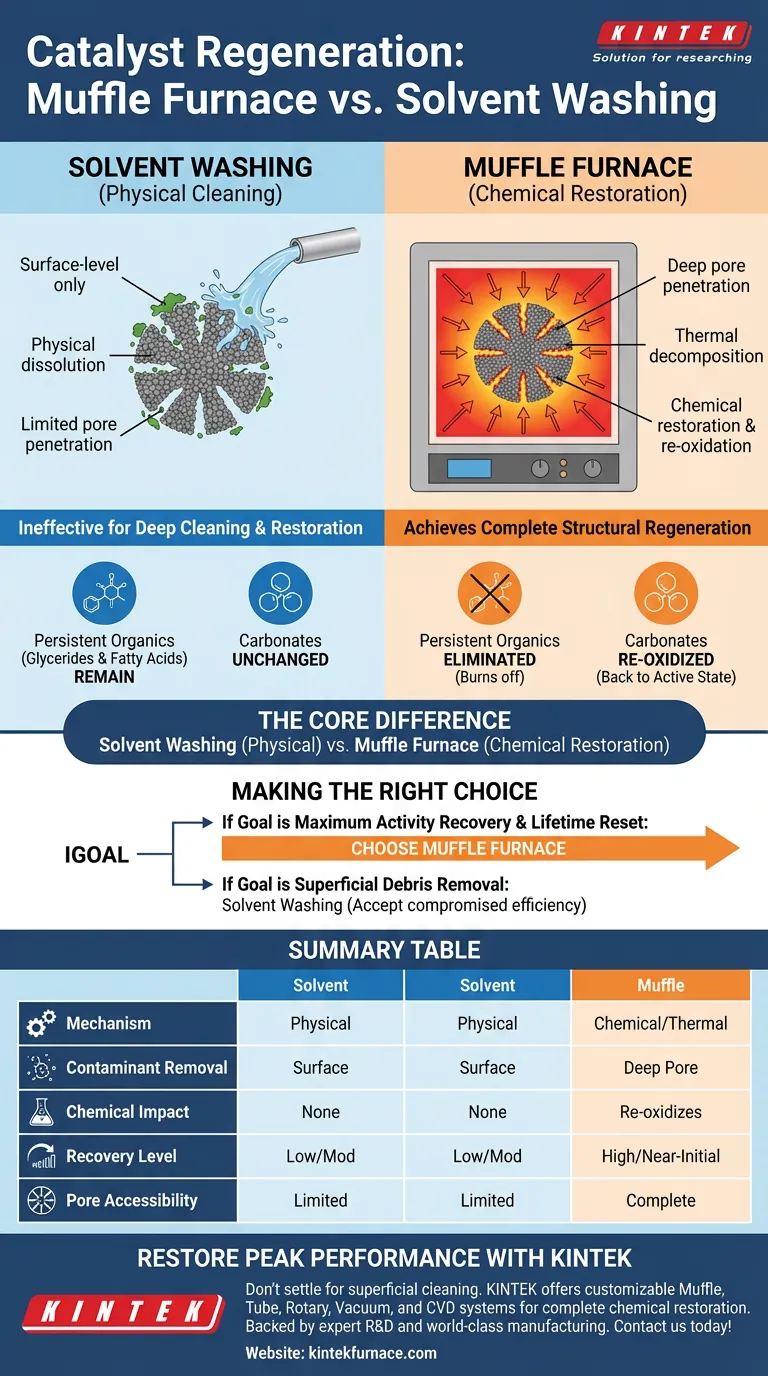

A Diferença Fundamental A lavagem com solvente é um processo de limpeza física, enquanto o uso de um forno mufla é um processo de restauração química. O tratamento térmico tem sucesso onde os solventes falham, queimando bloqueadores orgânicos nos poros e revertendo quimicamente a desativação causada pela exposição ao ar.

Mecânica da Remoção de Contaminantes

Superando o Bloqueio de Poros

Uma das falhas mais críticas da lavagem com solvente é sua incapacidade de penetrar na complexa estrutura de poros de um catalisador.

Contaminantes frequentemente se alojam profundamente nesses canais internos, reduzindo efetivamente a área de superfície ativa.

O processamento térmico em um forno mufla contorna completamente esse problema. O calor permeia toda a partícula do catalisador, garantindo que os contaminantes no interior dos poros sejam abordados, não apenas os da superfície.

Eliminando Orgânicos Persistentes

Catalisadores frequentemente acumulam subprodutos orgânicos teimosos, especificamente glicerídeos e sais de ácidos graxos.

Solventes dependem da solubilidade para removê-los, o que muitas vezes é insuficiente para compostos que se adsorveram quimicamente à superfície.

O tratamento em alta temperatura utiliza energia térmica para quebrar as ligações químicas desses contaminantes, fazendo com que se decomponham ou queimem completamente.

Restauração Química do Catalisador

Abordando a Formação de Carbonatos

Além do simples entupimento orgânico, os catalisadores frequentemente se degradam devido à exposição ao ar, o que leva à formação de carbonatos.

A lavagem com solvente é geralmente ineficaz em reverter essa mudança química específica.

Um forno mufla fornece o ambiente térmico necessário para reoxidar esses carbonatos. Esse processo converte o material de volta à sua forma de óxido ativo, restaurando diretamente o potencial químico do catalisador.

Entendendo as Compensações

A Lacuna de Eficácia

Ao escolher entre esses métodos, você troca a simplicidade operacional pela recuperação de desempenho.

A lavagem com solvente pode parecer menos intensiva, mas deixa o catalisador com atividade comprometida porque deixa os poros profundos entupidos e a degradação química sem tratamento.

Longevidade do Desempenho

Um catalisador tratado apenas com solventes provavelmente desativará mais rapidamente em ciclos subsequentes em comparação com um tratado termicamente.

Como o forno mufla restaura o material para "desempenho próximo ao inicial", ele efetivamente redefine a vida útil do catalisador, oferecendo um retorno maior sobre o esforço de regeneração.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método apropriado para sua operação, considere o nível de restauração necessário:

- Se o seu foco principal é a recuperação máxima de atividade: Escolha o forno mufla. É o único método capaz de limpar os poros internos e reoxidar quimicamente a superfície do catalisador.

- Se o seu foco principal é remover detritos superficiais: A lavagem com solvente pode ser suficiente, mas você deve aceitar que a estrutura interna e a eficiência catalítica completa provavelmente permanecerão comprometidas.

O processamento térmico não é apenas limpeza; é um verdadeiro reinício das capacidades funcionais do catalisador.

Tabela Resumo:

| Característica | Lavagem com Solvente | Forno Mufla (Recalcinagem Térmica) |

|---|---|---|

| Mecanismo | Dissolução física | Restauração química e decomposição térmica |

| Remoção de Contaminantes | Apenas superficial/nível de superfície | Penetração profunda nos poros e remoção total de orgânicos |

| Impacto Químico | Nenhum (Carbonatos permanecem) | Reoxida carbonatos de volta ao estado ativo |

| Nível de Recuperação | Baixo a moderado | Alto (Desempenho próximo ao inicial) |

| Acessibilidade dos Poros | Limitada pela solubilidade | Completa (Calor permeia toda a estrutura) |

| Melhor Para | Limpeza de superfície | Recuperação máxima de atividade e reinício de vida útil |

Restaure o Desempenho Máximo do Seu Catalisador com a KINTEK

Não se contente com limpeza superficial quando você pode alcançar restauração química completa. Na KINTEK, entendemos que a eficiência do catalisador é crítica para o sucesso de suas operações. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender aos seus requisitos específicos de temperatura e atmosfera.

Se você está realizando recalcinagem de catalisadores ou pesquisa de materiais avançados, nossos fornos de laboratório de alta temperatura fornecem a precisão e a uniformidade necessárias para redefinir seus materiais para seus níveis de desempenho iniciais. Entre em contato hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório!

Guia Visual

Referências

- Rasa Šlinkšienė, Eglė Sendžikienė. The Regeneration of Dolomite as a Heterogeneous Catalyst for Biodiesel Production. DOI: 10.3390/catal14020139

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que é importante sobre o tamanho da câmara em fornos mufla? Garanta um Aquecimento Preciso com a Zona Correta

- Qual é o propósito de usar um forno de caixa de alta precisão para latão de média entropia? Dominando o Controle Microestrutural

- Como um Forno Mufla de Alta Temperatura facilita a conversão de precursores em NiCo2O4 do tipo espinélio?

- Que vantagens oferecem os fornos de caixa em termos de propriedades dos materiais?Aumenta a resistência, a dureza e a eficiência

- Qual é o mecanismo de um forno mufla de caixa na preparação de pó de óxido de magnésio ativo? Guia de Especialista

- Qual faixa de temperatura um forno mufla pode operar? Desbloqueie Alto Calor e Precisão para o Seu Laboratório

- Quais princípios físicos governam a operação de um forno mufla? Domine Energia, Transferência de Calor e Controle

- Qual é o papel de um forno mufla na preparação de CeO2? Engenharia de Suportes de Catalisador de Átomo Único de Alta Pureza