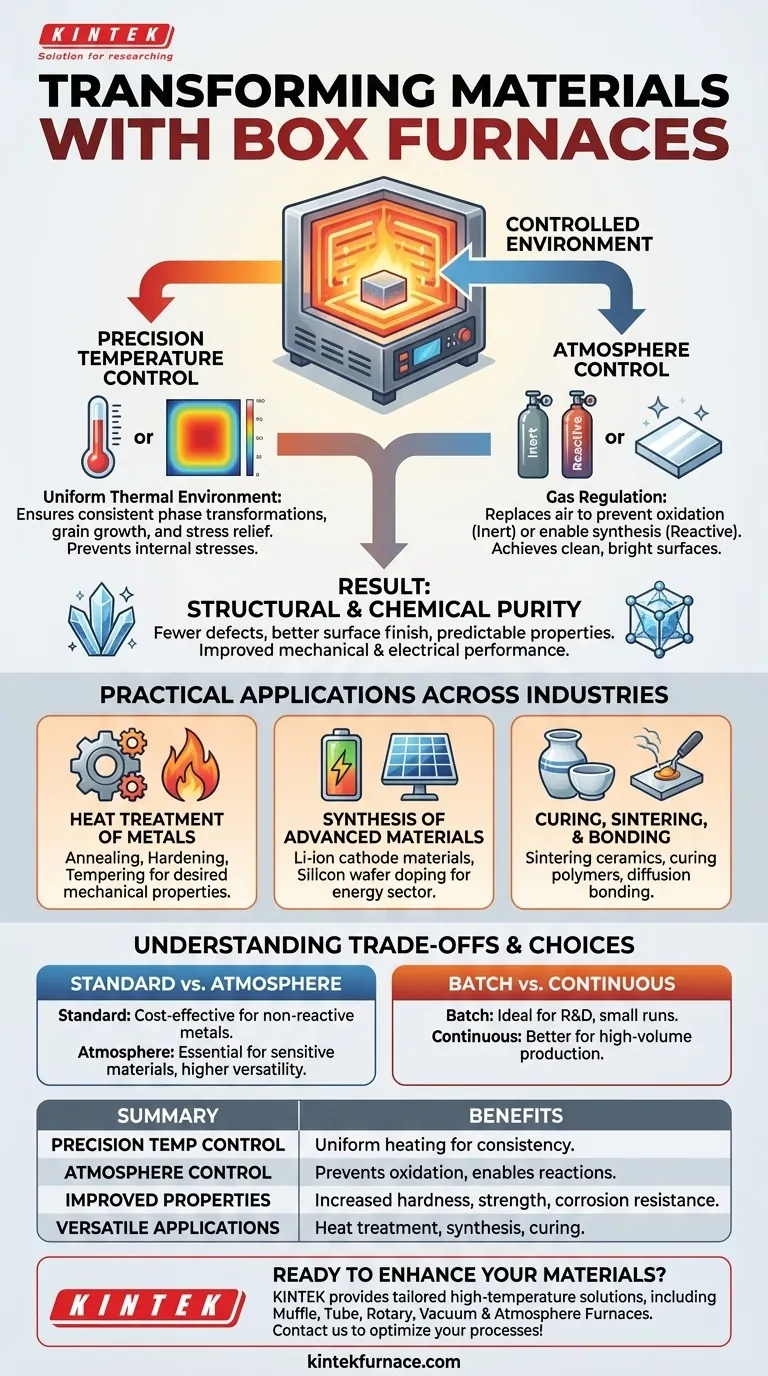

Os fornos de caixa são ferramentas essenciais na ciência dos materiais e no processamento industrial, oferecendo um controlo preciso da temperatura e um aquecimento uniforme para alcançar as propriedades desejadas dos materiais, como dureza, força e resistência à corrosão.A sua versatilidade abrange aplicações como o recozimento, a têmpera, o endurecimento, a sinterização e a cozedura de cerâmica, tornando-os indispensáveis nos sectores aeroespacial, automóvel, eletrónico e de investigação.Com caraterísticas como controlos programáveis, isolamento energeticamente eficiente e construção duradoura, os fornos de caixa garantem um desempenho fiável para processos de baixa e alta temperatura.A sua capacidade de manter condições térmicas consistentes apoia os avanços nos estudos de comportamento de materiais e na eficiência industrial.

Pontos-chave explicados:

-

Controlo preciso da temperatura para melhorar o material

- Os fornos de caixa fornecem um aquecimento altamente uniforme, essencial para processos como o endurecimento (aumento da dureza do aço) e a têmpera (melhoria da tenacidade).

- As taxas de aquecimento e arrefecimento programáveis permitem perfis térmicos personalizados, garantindo resultados repetíveis nos ajustes das propriedades dos materiais.

-

Versatilidade em aplicações de processamento de materiais

- Recozimento:Amolece os metais e alivia as tensões internas, o que é crucial para a maquinagem e a conformação.

- Sinterização:Colagem de materiais em pó a altas temperaturas, vital para a cerâmica e a metalurgia.

- Cozedura de cerâmica:Utilizado em laboratórios e estúdios de arte para obter resultados consistentes em cerâmica e vidro.

- Carburação a vácuo:Permite o endurecimento por cementação (870-1070°C) com emissões mínimas.

-

Caraterísticas de design durável e eficiente

- Os elementos de aquecimento de placas modulares e a construção de concha dupla aumentam a longevidade.

- O isolamento economizador de energia maximiza a eficiência térmica, reduzindo os custos operacionais.

- As construções robustas suportam uma utilização industrial a longo prazo, minimizando o tempo de inatividade.

-

Vantagens específicas do sector

- Aeroespacial/Automóvel:Assegura tratamentos de ligas de alta resistência para componentes críticos.

- Investigação em eletrónica/materiais:Suporta processos precisos a alta temperatura (por exemplo, crescimento de cristais).

- Modelos híbridos de vácuo e atmosfera:Aumenta a segurança reduzindo as emissões nos locais de trabalho.

-

Comparação com outros tipos de fornos

- Ao contrário dos fornos tubulares rotativos, os fornos de caixa são excelentes no processamento de lotes com aquecimento estático uniforme.

- Os fornos de vácuo oferecem ambientes livres de contaminação, mas não têm a versatilidade necessária para aplicações sem vácuo, como a cozedura de cerâmica.

Ao integrar estas capacidades, os fornos de caixa fazem a ponte entre a precisão laboratorial e a escalabilidade industrial, tornando-os uma pedra angular no avanço das propriedades dos materiais e na eficiência do processamento.

Tabela de resumo:

| Caraterística | Vantagem |

|---|---|

| Controlo preciso da temperatura | Assegura um aquecimento uniforme para um endurecimento e têmpera consistentes do material. |

| Aplicações versáteis | Suporta recozimento, sinterização, queima de cerâmica e cementação a vácuo. |

| Construção duradoura | Elementos de aquecimento modulares e isolamento energeticamente eficiente para uma utilização a longo prazo. |

| Vantagens específicas da indústria | Crítico para o processamento de material aeroespacial, automóvel e eletrónico. |

Actualize o seu laboratório ou linha de produção com os avançados fornos de caixa da KINTEK! As nossas soluções de alta temperatura são concebidas para precisão, durabilidade e eficiência, adaptadas para satisfazer as suas necessidades únicas de processamento de materiais.Quer esteja a endurecer ligas, a sinterizar cerâmicas ou a realizar investigação, os nossos fornos proporcionam um desempenho inigualável. Contacte-nos hoje para discutir opções de personalização e elevar as suas capacidades de processamento térmico.

Produtos que poderá estar à procura:

Explorar acessórios para fornos compatíveis com vácuo Ver janelas de observação de alto vácuo para monitorização de processos Descubra os conectores herméticos para sistemas de vácuo Compre passagens de eléctrodos de precisão para configurações de alta temperatura Encontre placas cegas de flange de vácuo para vedação de sistemas

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?