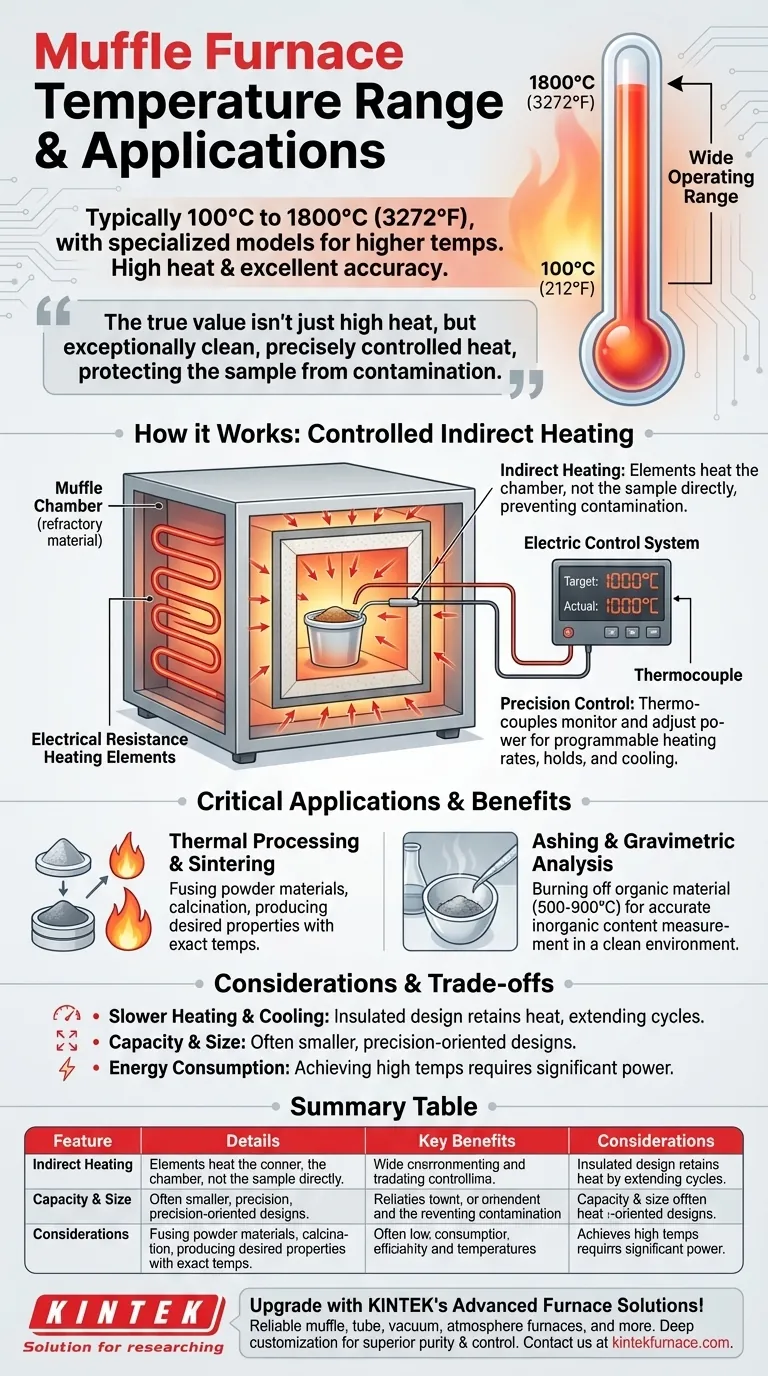

Como regra geral, um forno mufla opera dentro de uma ampla faixa de temperatura, tipicamente de 100°C (212°F) até 1800°C (3272°F), com alguns modelos especializados capazes de temperaturas ainda mais elevadas. Esta ampla faixa, combinada com excelente precisão de temperatura, torna-o uma ferramenta altamente versátil para uma variedade de processos térmicos exigentes.

O verdadeiro valor de um forno mufla não é apenas sua capacidade de alta temperatura, mas sua capacidade de fornecer esse calor em um ambiente excepcionalmente limpo e precisamente controlado, protegendo a amostra de qualquer contaminação.

Como um Forno Mufla Fornece Calor Controlado

A chave para o desempenho do forno reside no seu nome. A "mufla" é uma câmara especializada que isola o material que está sendo aquecido dos elementos de aquecimento e de outras influências externas.

O Princípio do Aquecimento Indireto

Um forno mufla funciona aquecendo a câmara, não a amostra diretamente. Elementos de aquecimento por resistência elétrica são posicionados fora de uma câmara isolada e selada (a mufla).

Este design cria um amortecedor, impedindo que quaisquer subprodutos dos elementos de aquecimento ou da atmosfera contaminem a amostra no interior. Isso é fundamental para aplicações onde a pureza é fundamental.

O Papel da Câmara "Mufla"

A própria mufla é construída com materiais refratários resistentes a altas temperaturas e ao calor. Esta câmara serve a duas funções principais.

Primeiro, protege os elementos de aquecimento contra quaisquer vapores ou gases liberados que a amostra possa produzir. Segundo, garante a distribuição uniforme do calor, irradiando calor igualmente de todos os lados para evitar pontos quentes e garantir que toda a amostra experimente a mesma temperatura.

Controle Preciso de Temperatura

Fornos mufla modernos são gerenciados por sistemas de controle elétrico sofisticados. Esses sistemas usam termopares para monitorar constantemente a temperatura interna e ajustar a potência dos elementos de aquecimento.

Este circuito de feedback permite a programação precisa das taxas de aquecimento, tempos de manutenção em temperaturas específicas e resfriamento controlado, o que é essencial para processos científicos e industriais repetíveis.

Por Que a Faixa de Temperatura é Crítica para Aplicações

A faixa de temperatura específica e o controle de um forno mufla o tornam indispensável para processos que exigem tanto calor alto quanto alta pureza.

Processamento Térmico e Sinterização

Aplicações como sinterização (fusão de materiais em pó com calor) ou calcinação (aquecimento de sólidos a altas temperaturas para remover substâncias) dependem de atingir e manter temperaturas exatas para produzir as propriedades de material desejadas.

Análise de Cinzas e Gravimétrica

Na química analítica, os fornos mufla são usados para queima de cinzas (ashing). Este processo envolve a queima de todo o material orgânico em uma amostra a altas temperaturas (tipicamente 500-900°C) para medir com precisão o conteúdo inorgânico (cinzas) que permanece.

O ambiente de aquecimento limpo é vital aqui, pois garante que apenas os componentes da amostra estejam sendo medidos, sem contaminantes externos.

Compreendendo as Compensações (Trade-offs)

Embora poderosos, o design de um forno mufla traz certas considerações.

Taxas de Aquecimento e Resfriamento

Como depende de aquecimento indireto, um forno mufla pode ter ciclos de aquecimento e resfriamento mais lentos em comparação com um forno de fogo direto. A câmara isolada que garante estabilidade também retém calor, o que significa que leva mais tempo para esfriar.

Capacidade e Tamanho

Fornos mufla são frequentemente projetados para laboratório ou produção em pequenos lotes. Embora existam modelos industriais maiores, o design orientado para a precisão pode limitar a capacidade da câmara interna.

Consumo de Energia

Atingir e manter temperaturas de 1000°C ou mais requer uma quantidade significativa de energia elétrica. O isolamento de alta qualidade ajuda na eficiência, mas são máquinas com alto consumo de energia por natureza.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se um forno mufla é a ferramenta certa, considere seu objetivo principal.

- Se seu foco principal for pureza analítica (ex: queima de cinzas, análise de traços de metais): O forno mufla é ideal devido à sua câmara isolada, que evita a contaminação da amostra.

- Se seu foco principal for transformação precisa de material (ex: sinterização, crescimento de cristais): O aquecimento uniforme do forno e o excelente controle de temperatura o tornam uma escolha superior.

- Se seu foco principal for tratamento térmico rápido e de alto volume: Você pode precisar avaliar se o tempo de processamento de um forno mufla se alinha com seus objetivos de produção em comparação com alternativas de fogo direto.

Em última análise, um forno mufla é o padrão para quando calor alto e alta precisão devem ser alcançados sem compromisso.

Tabela de Resumo:

| Característica | Detalhes |

|---|---|

| Faixa de Temperatura | Tipicamente 100°C a 1800°C, com modelos especializados excedendo isso |

| Benefícios Principais | Aquecimento limpo e livre de contaminação; controle preciso de temperatura; distribuição uniforme de calor |

| Aplicações Comuns | Queima de cinzas, sinterização, calcinação, análise gravimétrica, processamento térmico |

| Considerações | Taxas de aquecimento/resfriamento mais lentas; capacidade limitada em alguns modelos; alto consumo de energia |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos mufla, de tubo, rotativos, a vácuo, com atmosfera e sistemas CVD/PECVD confiáveis. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, proporcionando pureza e controle superiores. Contate-nos hoje para discutir como podemos aprimorar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO