A principal vantagem do Flash Lamp Annealing (FLA) é a capacidade de desacoplar a cristalização do filme do aquecimento do substrato. Enquanto os fornos mufla tradicionais aquecem todo o conjunto uniformemente — muitas vezes deformando ou derretendo substratos sensíveis — a FLA utiliza pulsos de alta energia abaixo de um milissegundo para aquecer rapidamente o filme fino a 600–800°C. Este processo ocorre tão rapidamente que a condução térmica é atrasada, mantendo a temperatura do substrato seguramente abaixo de 400°C.

Ponto Principal A FLA resolve a incompatibilidade térmica entre filmes de alto desempenho e substratos de baixa temperatura. Ao fornecer energia instantânea e seletiva, permite o crescimento de filmes piezocerâmicos em vidro com baixo ponto de fusão sem causar a deformação associada ao aquecimento prolongado de fornos tradicionais.

A Mecânica da Cristalização Rápida

Pulsos de Energia Abaixo de Um Milissegundo

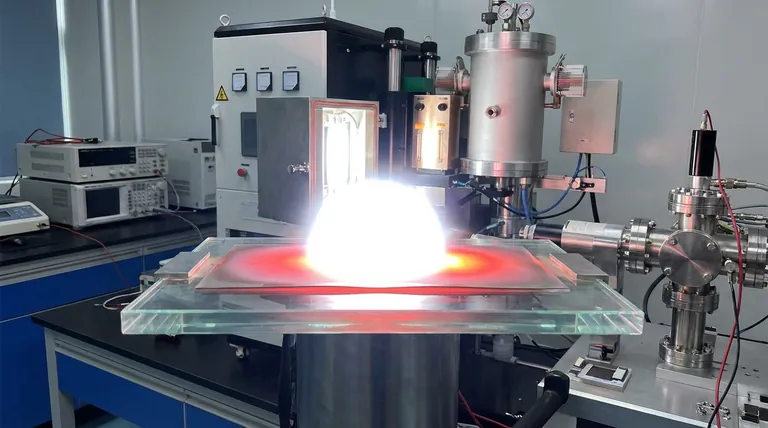

O equipamento FLA usa lâmpadas de xenônio para gerar pulsos extremamente curtos de energia. Esses pulsos duram menos de um milissegundo, entregando um surto concentrado de calor.

Absorção Seletiva

Ao contrário de um forno que aquece o ar e as paredes da câmara, a FLA depende da absorção seletiva de luz. O filme fino absorve diretamente a energia fotônica, convertendo-a instantaneamente em calor.

Atingindo Altas Temperaturas de Pico

Este método permite que o filme atinja temperaturas de cristalização de aproximadamente 600–800°C. Isso é suficiente para induzir as mudanças de fase necessárias para propriedades piezoelétricas de alto desempenho.

Resolvendo a Restrição do Substrato

Superando o "Teto de Vidro"

Fornos mufla tradicionais exigem aquecimento prolongado para atingir a cristalização. Se você tentar atingir 600°C em um forno padrão, um substrato de vidro provavelmente deformará ou derreterá devido à carga térmica sustentada.

Utilizando o Atraso Térmico

A FLA explora o princípio do atraso na condução térmica. Como a duração do aquecimento é muito curta, o calor gerado no filme não tem tempo de conduzir totalmente para o substrato.

Preservando a Integridade do Substrato

Consequentemente, o substrato permanece abaixo de 400°C. Essa capacidade é crítica para o crescimento in-situ em substratos de vidro de baixo custo ou funcionais com baixo ponto de fusão que não sobrevivem ao recozimento tradicional.

Compreendendo as Compensações

O Valor do Recozimento Lento

Embora a FLA se destaque pela velocidade e proteção do substrato, o forno mufla programável tradicional oferece benefícios diferentes. Ele fornece controle preciso do ciclo de temperatura, operando efetivamente entre 200°C e 300°C para aplicações específicas.

Gerenciando o Estresse Interno

A natureza lenta e controlada de um forno mufla permite a migração atômica gradual. Isso pode ajudar a minimizar o estresse térmico interno e eliminar defeitos estruturais, resultando em uma superfície de filme densa e uniforme.

Cristalinidade e Transição de Fase

Para substratos que *podem* suportar o calor, ou para processos que requerem temperaturas mais baixas, os fornos mufla promovem significativamente a transição de fase de um estado amorfo para uma fase cristalina. Eles garantem um tamanho de grão consistente através da aplicação térmica estável.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método de recozimento correto, você deve priorizar a proteção do substrato ou a minimização do estresse.

- Se o seu foco principal é a Compatibilidade do Substrato: Escolha o Flash Lamp Annealing (FLA) para crescer filmes de alta temperatura em materiais sensíveis ao calor como vidro sem deformação.

- Se o seu foco principal é a Densidade do Filme e a Redução de Estresse: Escolha um Forno Mufla Programável (se o substrato permitir) para minimizar defeitos através de controle térmico preciso de ciclo lento.

Em última análise, a FLA é a tecnologia habilitadora para combinar cerâmicas de alto desempenho com substratos de baixo custo e baixa temperatura.

Tabela Resumo:

| Recurso | Flash Lamp Annealing (FLA) | Forno Mufla Tradicional |

|---|---|---|

| Velocidade de Aquecimento | Pulsos abaixo de um milissegundo | Ciclos lentos e graduais |

| Impacto no Substrato | Mínimo (permanece < 400°C) | Alto (aquece todo o conjunto) |

| Temp. Alvo | 600–800°C (seletivo para o filme) | Temperatura uniforme da câmara |

| Benefício Principal | Uso com substratos de baixa temperatura | Redução de estresse e densidade do filme |

| Melhor Para | Substratos de vidro/flexíveis | Cristalização de alta densidade |

Revolucione o Processamento do Seu Material com a KINTEK

Se você precisa da energia rápida e seletiva do recozimento avançado ou da precisão dos ciclos térmicos controlados, a KINTEK oferece a expertise para elevar as capacidades do seu laboratório. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de pesquisa em filmes finos e cerâmicas.

Pronto para superar as restrições térmicas? Entre em contato com a KINTEK hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório!

Referências

- Longfei Song, Sebastjan Glinšek. Crystallization of piezoceramic films on glass via flash lamp annealing. DOI: 10.1038/s41467-024-46257-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno SPS para sinterização por plasma com faísca

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Por que um processo de revenimento múltiplo a alta temperatura é necessário para aços de alto teor de cobalto? Obtenha Dureza e Estabilidade Máximas

- Quais são as principais características dos fornos usados na sinterização de impressão 3D? Alcance a Sinterização de Precisão para Peças de Alta Qualidade

- Quais são as principais vantagens técnicas de um sistema industrial de sinterização por micro-ondas? Ganho de Velocidade e Integridade do Material

- Quais são as vantagens técnicas de usar o método de sal fundido? Eleve a sua Síntese de Suporte de Carbono de Biomassa

- Quais são as vantagens de usar um liofilizador a vácuo? Alcançar Controle Superior da Morfologia para Nanopartículas de Sílica

- Quais são as vantagens técnicas de usar um sistema ALD em vez de PVD? Obtenha Fabricação Precisa de Filmes Finos de Ge:ZnO

- Por que um forno de secagem a temperatura constante é usado a 100 °C para a preparação de HPC? Garanta Resultados Ótimos de Carbonização

- Quais são as principais vantagens de usar um forno de recozimento? Melhore a Qualidade do Material e a Eficiência da Fabricação