O processamento a vácuo em alta temperatura transforma fundamentalmente o gerenciamento térmico ao estabelecer uma interface física contínua entre a camada de cerâmica de fósforo e um substrato de safira de alta condutividade térmica. Ao eliminar a resistência térmica interfacial, este método permite que o substrato atue como um dissipador de calor altamente eficiente, reduzindo drasticamente a temperatura operacional do compósito durante a excitação intensa do laser.

O valor central deste processo é a eliminação de gargalos térmicos. Ao unificar as camadas de cerâmica e safira, o compósito evita o apagamento térmico e a saturação de brilho, mantendo o desempenho máximo em densidades de potência óptica que superaqueceriam cerâmicas puras tradicionais.

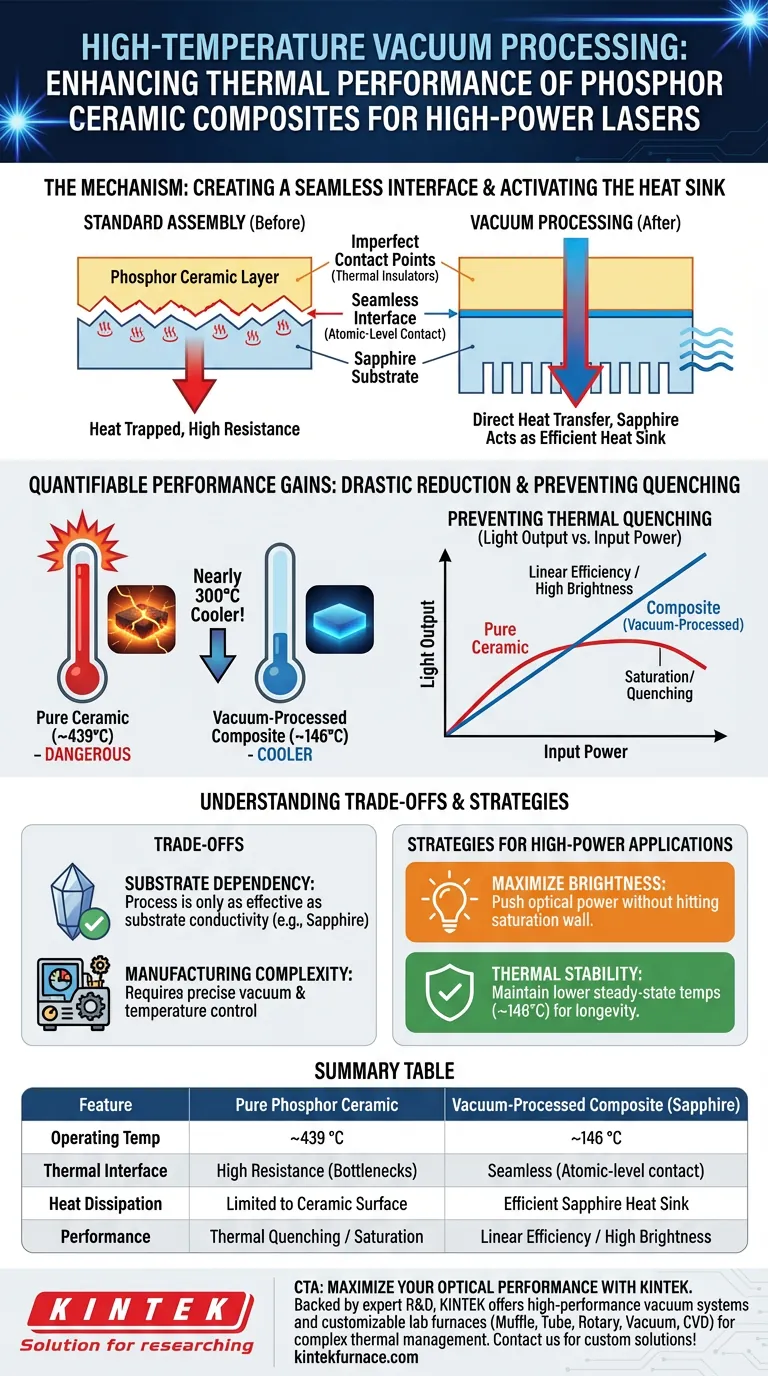

O Mecanismo de Melhoria Térmica

Criação de uma Interface Contínua

A função principal do processamento a vácuo em alta temperatura é fundir a cerâmica de fósforo ao substrato sem lacunas ou vazios microscópicos.

Na montagem padrão, pontos de contato imperfeitos atuam como isolantes térmicos, retendo calor na camada ativa. O processamento a vácuo remove essas barreiras, garantindo contato direto em nível atômico em toda a área da superfície.

Ativação do Dissipador de Calor de Safira

Uma vez estabelecida a interface contínua, o substrato de safira pode desempenhar efetivamente seu papel como dissipador de calor.

A safira possui alta condutividade térmica, mas só pode dissipar o calor que a atinge com sucesso. O processo a vácuo garante que a energia térmica gerada na camada de fósforo seja imediatamente transferida para a safira, em vez de se acumular na cerâmica.

Ganhos de Desempenho Quantificáveis

Redução Drástica nas Temperaturas Operacionais

O impacto deste acoplamento térmico é mensuravelmente significativo.

Sob condições idênticas de alta potência, as cerâmicas puras tradicionais podem atingir temperaturas perigosas de aproximadamente 439 °C. Em contraste, os compósitos tratados com processamento a vácuo em alta temperatura mantêm uma temperatura operacional muito mais baixa, em torno de 146 °C.

Prevenção do Apagamento Térmico

Ao manter o material quase 300 °C mais frio, o compósito evita o fenômeno do apagamento térmico.

O apagamento térmico ocorre quando o calor excessivo degrada a eficiência do fósforo, fazendo com que a saída de luz caia mesmo com o aumento da potência de entrada. Este método de processamento garante que o material permaneça em uma faixa de eficiência linear, evitando a saturação de brilho.

Entendendo as Compensações

Dependência da Escolha do Substrato

É crucial notar que o processo a vácuo só é tão eficaz quanto o substrato ao qual se conecta.

O processo cria o *caminho* para o calor, mas o substrato (neste caso, safira) fornece a *capacidade* de absorvê-lo. Usar este método de processamento com um substrato de baixa condutividade térmica produziria benefícios insignificantes.

Complexidade de Fabricação

A obtenção de uma interface contínua requer controle preciso sobre os níveis de vácuo e os perfis de temperatura.

Ao contrário da ligação mecânica simples ou da sinterização padrão, o processamento a vácuo em alta temperatura adiciona uma camada de complexidade ao fluxo de trabalho de fabricação. Requer equipamentos especializados para garantir que a interface seja verdadeiramente robusta o suficiente para lidar com altas densidades de potência óptica.

Estratégias para Aplicações de Alta Potência

Para maximizar a vida útil e o brilho de seus sistemas acionados por laser, considere o seguinte com base em seus requisitos específicos:

- Se o seu foco principal é o Brilho Máximo: Utilize esta estrutura compósita para aumentar as densidades de potência óptica sem atingir o limite de saturação causado pelo superaquecimento.

- Se o seu foco principal é a Estabilidade Térmica: Confie na interface contínua para manter temperaturas de estado estacionário mais baixas (próximas a 146 °C), o que preserva a integridade do material em ciclos operacionais longos.

Ao acoplar efetivamente a camada cerâmica ativa a um dissipador de calor térmico, você converte um componente óptico frágil em um emissor robusto de alta potência.

Tabela Resumo:

| Característica | Cerâmica de Fósforo Pura | Compósito Processado a Vácuo (Safira) |

|---|---|---|

| Temp. Operacional | ~439 °C | ~146 °C |

| Interface Térmica | Alta Resistência (Gargalos) | Contínua (Contato em nível atômico) |

| Dissipação de Calor | Limitada à Superfície da Cerâmica | Dissipador de Calor de Safira Eficiente |

| Desempenho | Apagamento Térmico / Saturação | Eficiência Linear / Alto Brilho |

Maximize Seu Desempenho Óptico com a KINTEK

Não deixe o apagamento térmico limitar seus sistemas acionados por laser. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de vácuo de alto desempenho e fornos de alta temperatura de laboratório personalizáveis — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — adaptados para resolver seus desafios mais complexos de gerenciamento térmico. Esteja você desenvolvendo compósitos de fósforo avançados ou emissores de alta potência, nosso equipamento garante a precisão necessária para uma interface contínua. Entre em contato com nossa equipe técnica hoje mesmo para descobrir como nossas soluções personalizadas podem aprimorar a estabilidade do seu material e a eficiência do seu laboratório!

Guia Visual

Referências

- Guoyu Xi, Daqin Chen. Transparent Ceramic@Sapphire Composites for High‐Power Laser‐Driven Lighting. DOI: 10.1002/advs.202505232

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Que tipo de ambiente cria um forno de alto vácuo? Alcance Pureza e Precisão no Tratamento Térmico

- Por que o vácuo é considerado uma atmosfera inerte ideal para a sinterização? Obtenha Pureza e Controle Incomparáveis

- Quais são as vantagens dos fornos de sinterização? Produza Peças Densas e de Alta Qualidade com Eficiência

- Quais são algumas aplicações-chave de fornos de alto vácuo? Desbloqueie Pureza e Precisão no Processamento de Materiais

- Quais são os desafios de manter um vácuo elevado em fornos? Supere os principais obstáculos para um desempenho ideal

- Por que gases inertes são necessários em fornos a vácuo? Desbloqueie a Precisão no Tratamento Térmico

- Quais fatores devem ser considerados ao escolher entre um forno tipo caixa e um forno a vácuo? Principais insights para o seu laboratório

- Que tipos de materiais são compatíveis com fornos de baixo vácuo versus alto vácuo? Escolha o Forno Certo para Seus Materiais