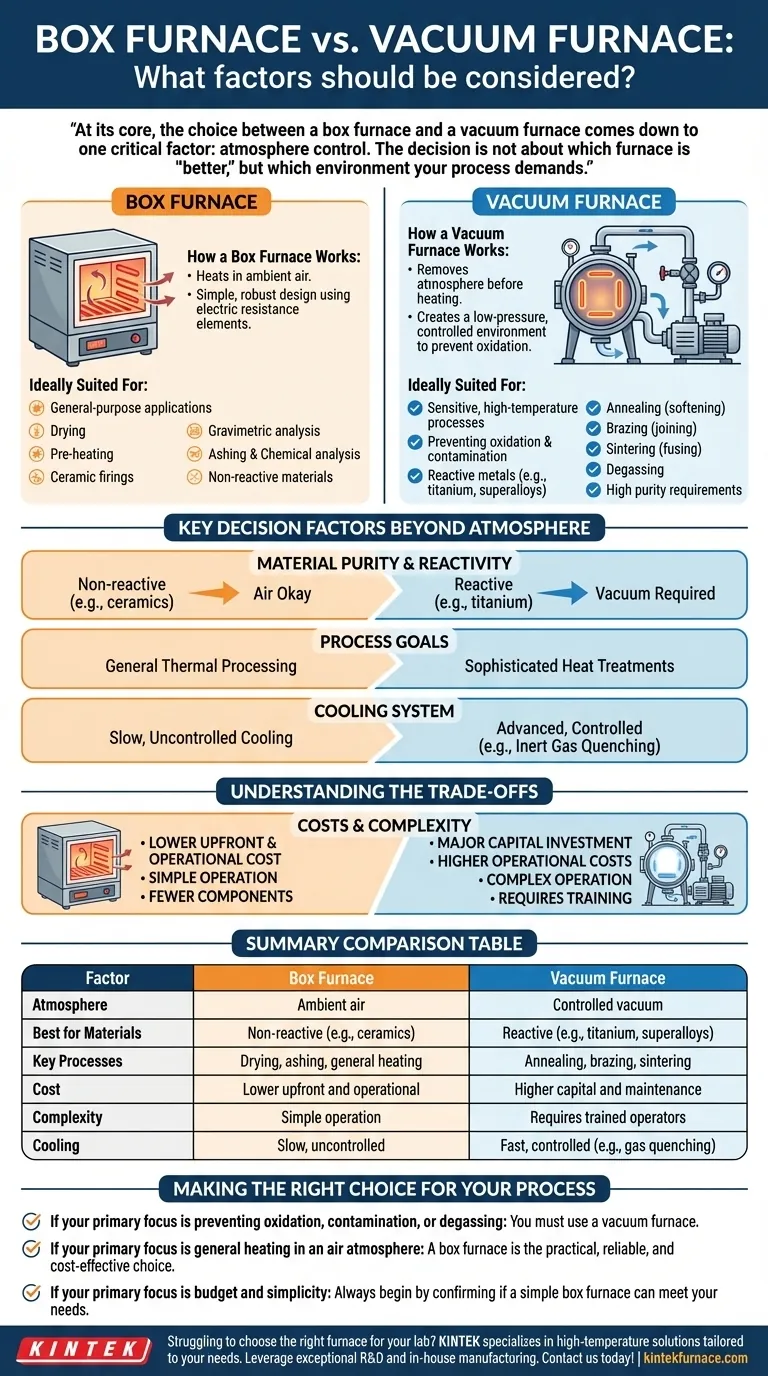

Em sua essência, a escolha entre um forno tipo caixa e um forno a vácuo se resume a um fator crítico: o controle de atmosfera. Um forno tipo caixa aquece os materiais em ar ambiente, tornando-o adequado para aplicações de uso geral. Um forno a vácuo primeiro remove a atmosfera, criando um ambiente controlado essencial para evitar oxidação e contaminação em processos sensíveis de alta temperatura.

A decisão não é sobre qual forno é "melhor", mas qual ambiente seu processo exige. Se o seu material não tolera a exposição ao ar em altas temperaturas, um forno a vácuo é necessário. Para todas as outras tarefas de aquecimento, um forno tipo caixa mais simples e econômico é a escolha apropriada.

A Diferença Fundamental: Atmosfera

A principal distinção entre essas duas tecnologias é o ambiente em que o material é aquecido. Entender isso é o primeiro passo para tomar a decisão correta.

Como Funciona um Forno Tipo Caixa

Um forno tipo caixa, frequentemente chamado de forno mufla, é uma câmara de aquecimento direta. Ele usa elementos de aquecimento por resistência elétrica para aquecer o espaço interno por radiação e convecção.

O material no interior fica exposto ao ar ambiente dentro do forno. Este design é simples, robusto e fácil de operar, tornando-o ideal para processos onde uma atmosfera de ar é aceitável ou até mesmo necessária.

Como Funciona um Forno a Vácuo

Um forno a vácuo é um sistema mais complexo. Antes que o aquecimento comece, um sistema de vácuo remove o ar e outros gases da câmara selada. O aquecimento é então realizado neste ambiente controlado de baixa pressão.

Isso evita a oxidação, protege o acabamento superficial do material e pode até extrair gases presos do próprio material (desgaseificação). É essencial para processos que envolvem metais reativos ou que exigem altos níveis de pureza.

Fatores Chave de Decisão Além da Atmosfera

Depois de entender a diferença atmosférica, você pode avaliar seu processo em relação a vários outros fatores chave para finalizar sua escolha.

Pureza e Reatividade do Material

Este é o motor de aplicação mais importante. Metais como titânio ou superligas específicas reagem agressivamente com oxigênio e nitrogênio em altas temperaturas, tornando-se quebradiços e inutilizáveis. Esses materiais reativos exigem o uso de um forno a vácuo.

Para cerâmicas, metais menos reativos ou processos como incineração (ashing) e análise química, um forno tipo caixa é perfeitamente adequado.

Faixa de Temperatura Requerida

Ambos os tipos de forno podem atingir temperaturas muito altas. A questão crítica não é apenas "quão quente?", mas "quão quente em qual atmosfera?". Certifique-se de que o forno que você selecionar possa atingir sua temperatura alvo, fornecendo o controle ambiental necessário.

Objetivos do Processo: Recozimento, Brasagem, Sinterização vs. Aquecimento Geral

Um forno a vácuo é especificamente projetado para tratamentos térmicos sofisticados. Processos como recozimento (amolecimento de metal), brasagem (união de metais com um material de enchimento) e sinterização (fusão de pós) frequentemente requerem vácuo para garantir a integridade do material e a resistência da junta.

Um forno tipo caixa é o "cavalinho de batalha" para o processamento térmico geral, incluindo secagem, pré-aquecimento, certas queimas de cerâmica e análise gravimétrica.

Requisitos do Sistema de Resfriamento

Fornos a vácuo frequentemente incorporam sistemas de resfriamento avançados e controlados, como têmpera com gás inerte. Isso permite um resfriamento rápido e uniforme, que é uma fase crítica de muitas especificações de tratamento térmico.

Fornos tipo caixa normalmente esfriam lentamente junto com a câmara do forno assim que a energia é cortada, o que é um processo menos controlado.

Entendendo as Compensações (Trade-offs)

A capacidade vem com um custo. Um forno a vácuo oferece controle de processo superior, mas isso é equilibrado por aumentos significativos na complexidade e despesa.

Custos Iniciais e Operacionais

Um forno tipo caixa é significativamente menos caro para comprar, operar e manter. Seu design é simples, com menos componentes que podem falhar.

Um forno a vácuo representa um grande investimento de capital. Ele também tem custos operacionais mais altos relacionados ao sistema de bomba de vácuo, vedações e maior consumo de energia.

Complexidade Operacional e Controle

Operar um forno tipo caixa é frequentemente tão simples quanto definir uma temperatura e um tempo. Eles são tolerantes e exigem treinamento mínimo.

Um forno a vácuo é um equipamento complexo. Os operadores devem ser treinados para gerenciar ciclos de vácuo, monitorar vazamentos e entender a interação entre pressão, temperatura e tempo para garantir a qualidade e segurança do processo.

Capacidade de Produção e Automação

Ambos os tipos de forno estão disponíveis em uma ampla gama de tamanhos, desde pequenas unidades de laboratório até grandes sistemas de produção industrial. No entanto, o controle de processo sofisticado inerente aos fornos a vácuo se presta bem à automação completa, garantindo resultados repetíveis e de alta qualidade para componentes críticos.

Fazendo a Escolha Certa para o Seu Processo

Baseie sua decisão em seus requisitos de processo inegociáveis, e não na tecnologia do forno em si.

- Se seu foco principal é prevenir oxidação, contaminação ou desgaseificação: Você deve usar um forno a vácuo para proteger seu material e garantir um resultado bem-sucedido.

- Se seu foco principal é aquecimento geral em atmosfera de ar: Um forno tipo caixa é a escolha mais prática, confiável e econômica para tarefas como incineração, secagem ou pré-aquecimento de materiais não reativos.

- Se seu foco principal é orçamento e simplicidade: Sempre comece confirmando se um forno tipo caixa simples pode atender às suas necessidades antes de se comprometer com o custo e a complexidade de um sistema a vácuo.

Ao definir primeiro a atmosfera de processamento necessária, você pode selecionar com confiança o forno que oferece a capacidade certa pelo custo certo.

Tabela Resumo:

| Fator | Forno Tipo Caixa | Forno a Vácuo |

|---|---|---|

| Atmosfera | Ar ambiente | Vácuo controlado |

| Ideal para Materiais | Não reativos (ex: cerâmicas) | Reativos (ex: titânio, superligas) |

| Processos Chave | Secagem, incineração, aquecimento geral | Recozimento, brasagem, sinterização |

| Custo | Menor custo inicial e operacional | Maior custo de capital e manutenção |

| Complexidade | Operação simples | Requer operadores treinados |

| Resfriamento | Lento, não controlado | Rápido, controlado (ex: têmpera a gás) |

Com dificuldades para escolher o forno certo para o seu laboratório? A KINTEK é especializada em soluções de alta temperatura adaptadas às suas necessidades. Aproveitando P&D excepcional e fabricação interna, oferecemos fornos avançados como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, além de Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem um alinhamento preciso com seus requisitos experimentais únicos, aumentando a eficiência e os resultados. Contate-nos hoje para discutir como podemos apoiar seu processo com equipamentos confiáveis e econômicos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?