Em essência, os fornos de alto vácuo são utilizados em processos térmicos de missão crítica onde a pureza do material e a integridade estrutural não podem ser comprometidas. Eles são indispensáveis para juntar, tratar e formar materiais avançados em indústrias como aeroespacial, médica e eletrônica, criando um ambiente livre de contaminação atmosférica. Isso permite que processos como brasagem, sinterização e tratamento térmico sejam realizados com precisão incomparável.

O propósito central de um forno de alto vácuo não é meramente aquecer materiais, mas sim criar um ambiente quimicamente inerte. Ao remover gases reativos como oxigênio e nitrogênio, esses fornos evitam oxidação e contaminação indesejadas, permitindo a criação de componentes com resistência, pureza e propriedades específicas superiores, inatingíveis em uma atmosfera convencional.

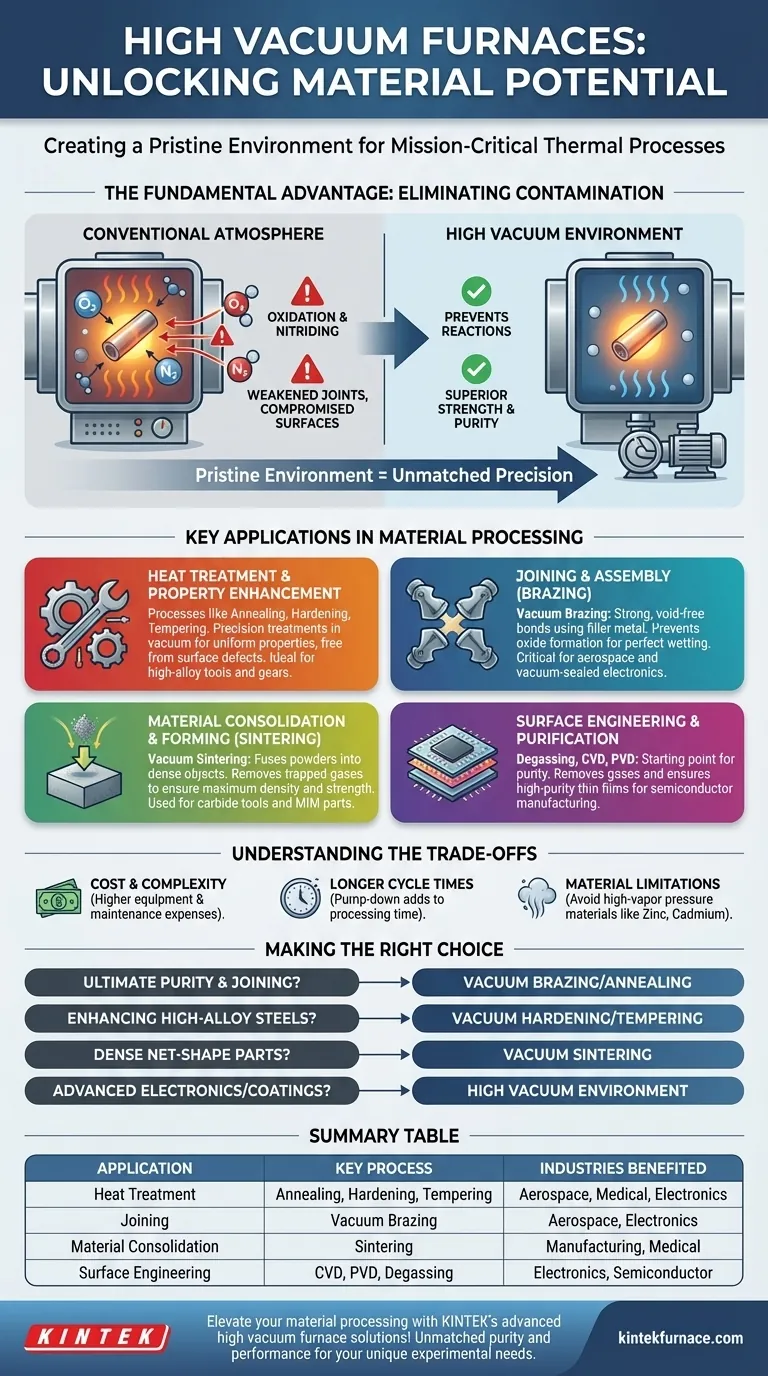

A Vantagem Fundamental: Eliminar a Contaminação Atmosférica

Nas altas temperaturas necessárias para tratamento térmico, brasagem ou sinterização, a maioria dos metais se torna altamente reativa. A exposição a uma atmosfera normal, que é composta principalmente por nitrogênio e oxigênio, pode causar reações químicas prejudiciais.

Prevenção de Oxidação e Nitretação

Um ambiente de alto vácuo é aquele onde a grande maioria das moléculas de ar e outros gases foi removida por bombeamento. Ao remover o oxigênio, o forno evita a formação de camadas de óxido que podem enfraquecer juntas, comprometer o acabamento superficial e alterar as propriedades elétricas ou mecânicas de um material.

Da mesma forma, a remoção do nitrogênio é crítica ao processar certos metais, como o titânio, que podem formar nitretos frágeis em temperaturas elevadas.

O Poder de um Ambiente Imaculado

Este ambiente controlado é a chave para desbloquear todo o potencial de materiais avançados. É a diferença entre criar um componente padrão e um capaz de operar sob condições extremas, como dentro de um motor a jato ou do corpo humano.

Aplicações Chave no Processamento de Materiais

A capacidade de controlar o ambiente de um material em altas temperaturas possibilita vários processos de fabricação críticos. Cada um aproveita o vácuo para alcançar um resultado específico de alta pureza.

Tratamento Térmico e Aprimoramento de Propriedades

Processos como recozimento (amaciamento), têmpera (resfriamento rápido) e revenimento alteram a microestrutura de um material para alcançar propriedades desejadas como dureza ou ductilidade.

No vácuo, esses tratamentos são realizados com precisão absoluta. O material final é livre de descarbonetação ou oxidação superficial, garantindo que suas propriedades sejam uniformes da superfície ao núcleo. Isso é essencial para componentes como ferramentas e engrenagens de aço de alta liga.

Junção e Montagem (Brasagem)

A brasagem a vácuo é um método superior para unir peças complexas. Um metal de enchimento com um ponto de fusão mais baixo é usado para ligar dois componentes.

O vácuo garante que o metal de enchimento flua de forma limpa para a junta, criando uma ligação forte e livre de vazios. Sem vácuo, óxidos se formariam nas superfícies dos componentes, impedindo a molhabilidade adequada pelo metal de enchimento e resultando em uma junta fraca ou falha. Isso é crítico para componentes aeroespaciais e dispositivos eletrônicos selados a vácuo.

Consolidação e Formação de Materiais (Sinterização)

Sinterização é o processo de pegar pós metálicos ou cerâmicos e fundi-los em um objeto sólido e denso sob calor e pressão.

Realizar isso no vácuo é vital para remover gases presos entre as partículas do pó. Isso evita porosidade e garante que a peça final atinja densidade e resistência máximas. Esta técnica é usada para fabricar de tudo, desde ferramentas de corte de carboneto até peças complexas via Moldagem por Injeção de Metal (MIM).

Engenharia de Superfície e Purificação

Um alto vácuo é o ponto de partida para processos como desgaseificação, Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD).

A desgaseificação remove gases dissolvidos de dentro de um material, uma etapa crítica para componentes usados em sistemas de ultra-alto vácuo. Para CVD e PVD, que depositam filmes finos sobre um substrato, o ambiente de vácuo é inegociável para garantir a pureza e adesão da camada depositada, um pilar da fabricação de semicondutores.

Compreendendo as Compensações

Embora incrivelmente poderosas, as tecnologias de alto vácuo não são uma solução universal. Elas envolvem desafios e limitações específicas que devem ser consideradas.

Custo e Complexidade

Fornos de alto vácuo são significativamente mais caros para comprar, operar e manter do que seus equivalentes atmosféricos. As bombas de vácuo, os sistemas de controle e as vedações da câmara exigem conhecimento especializado e manutenção regular.

Tempos de Ciclo Mais Longos

O processo de reduzir a câmara a um nível de alto vácuo leva tempo. Esta fase de "bombeamento" aumenta o tempo total do ciclo, tornando os fornos a vácuo mais lentos para aplicações de alto volume e especificações mais baixas.

Limitações de Materiais

Nem todos os materiais são adequados para processamento em alto vácuo. Materiais com altas pressões de vapor (como zinco, cádmio ou magnésio) podem vaporizar ou "desgaseificar" sob vácuo em altas temperaturas. Isso pode contaminar tanto o forno quanto a peça de trabalho.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo térmico correto depende inteiramente dos requisitos do material e das demandas de desempenho da aplicação final.

- Se seu foco principal for a pureza máxima do material e a união de metais reativos: Um processo de alto vácuo como brasagem a vácuo ou recozimento é inegociável para prevenir reações que degradam os componentes.

- Se seu foco principal for aprimorar as propriedades mecânicas de aços de alta liga: A têmpera e o revenimento a vácuo são essenciais para evitar defeitos superficiais e garantir resistência e dureza uniformes.

- Se seu foco principal for criar peças densas e de formato final a partir de pós: A sinterização a vácuo é o método definitivo para atingir densidade total e evitar defeitos internos ou porosidade de gás aprisionado.

- Se seu foco principal for a produção de eletrônicos ou revestimentos avançados: O ambiente ultra-limpo de um forno de alto vácuo é a única maneira de alcançar a pureza necessária para o crescimento de cristais de semicondutores e deposição de filmes finos.

Em última análise, empregar um forno de alto vácuo é uma decisão estratégica para controlar a química de um material no nível atômico, entregando desempenho e confiabilidade que são simplesmente impossíveis de alcançar de outra forma.

Tabela de Resumo:

| Aplicação | Processo Chave | Indústrias Beneficiadas |

|---|---|---|

| Tratamento Térmico | Recozimento, Têmpera, Revenimento | Aeroespacial, Médica, Eletrônica |

| Junção | Brasagem a Vácuo | Aeroespacial, Eletrônica |

| Consolidação de Material | Sinterização | Fabricação, Médica |

| Engenharia de Superfície | CVD, PVD, Desgaseificação | Eletrônica, Semicondutores |

Eleve seu processamento de materiais com as soluções avançadas de fornos de alto vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos de Mufola, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, entregando pureza e desempenho inigualáveis em indústrias como aeroespacial, médica e eletrônica. Contate-nos hoje para discutir como podemos aprimorar seus processos térmicos e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje