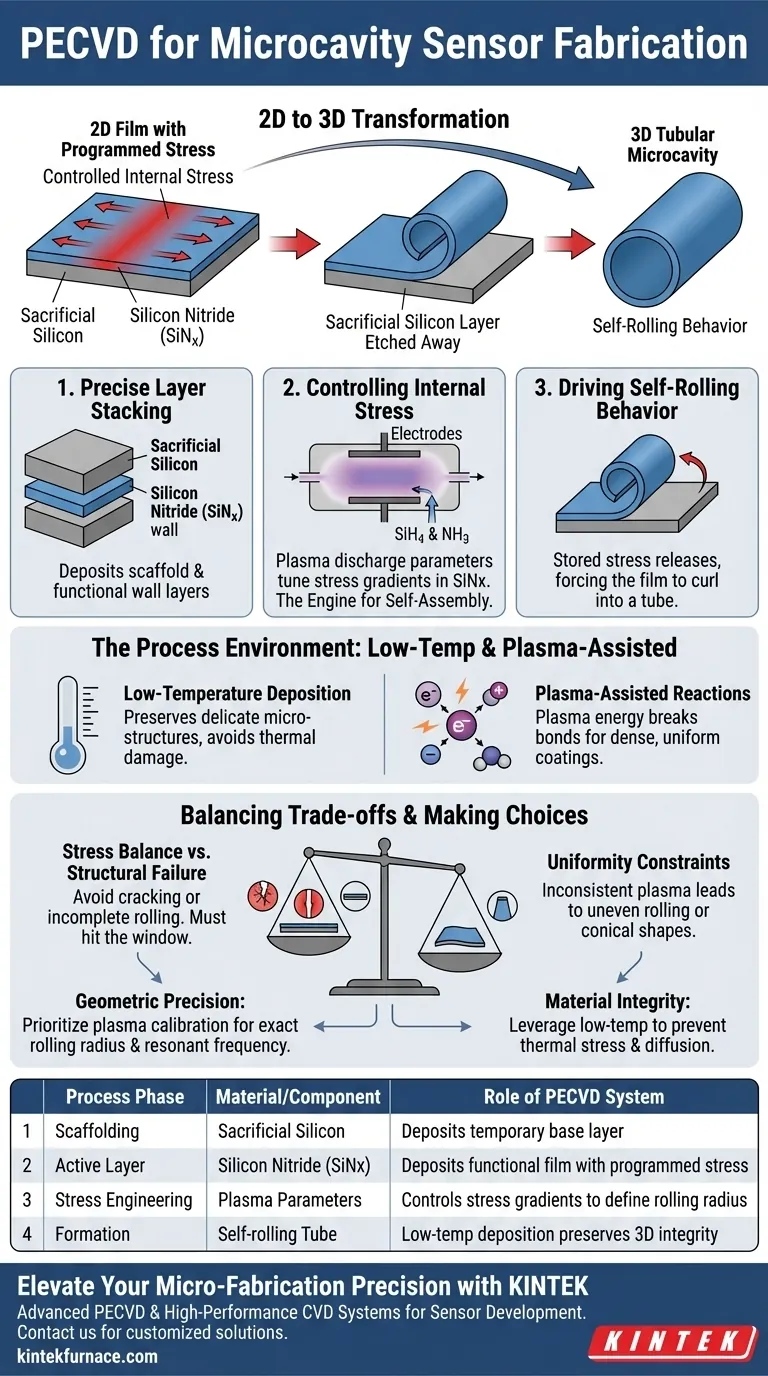

Na preparação de sensores de microcavidade, a Deposição Química de Vapor Assistida por Plasma (PECVD) serve como o método de fabricação primário para definir a arquitetura 3D do sensor. É utilizada para depositar uma pilha multicamadas precisa, consistindo especificamente de uma camada sacrificial de silício seguida por uma camada funcional de Nitreto de Silício (SiNx).

Insight Central: A utilidade do PECVD vai além da simples deposição de material; é uma ferramenta para engenharia mecânica em escala microscópica. Manipulando os parâmetros do plasma, o sistema induz uma tensão interna específica no filme. Essa tensão é o "motor" que força o material plano a se auto-montar em uma microcavidade tubular após a remoção da camada sacrificial.

O Mecanismo de Formação de Microcavidade

A produção desses sensores depende da transformação de um filme 2D em uma estrutura 3D. O PECVD é o facilitador crítico dessa transformação através de três funções específicas.

Empilhamento Preciso de Camadas

O sistema primeiro deposita uma camada sacrificial de silício no substrato. Esta camada atua como um andaime temporário que será removido quimicamente mais tarde no processo.

Imediatamente após isso, uma camada de Nitreto de Silício (SiNx) é depositada por cima. Esta camada superior eventualmente se torna a parede do sensor de microcavidade.

Controle de Tensão Interna

Esta é a função mais crítica do sistema PECVD neste contexto. Ajustando os parâmetros de descarga de plasma, os engenheiros podem ajustar finamente a tensão residual na camada de Nitreto de Silício.

O objetivo não é um revestimento neutro e livre de tensões. Em vez disso, o processo é deliberadamente ajustado para criar uma incompatibilidade controlada nos gradientes de tensão em toda a espessura do filme.

Impulsionando o Comportamento de Autocoilamento

Uma vez que a deposição é completa, a camada sacrificial de silício subjacente é corroída. Como a camada de Nitreto de Silício retém a tensão interna projetada pelo processo PECVD, ela libera essa energia mecanicamente.

Após a liberação, o filme microfino sofre comportamento de autocoilamento. Ele se enrola para formar a estrutura de microcavidade tubular desejada, impulsionado inteiramente pelas propriedades de tensão definidas durante a fase PECVD.

O Ambiente do Processo

Para alcançar a precisão necessária para sensores de microcavidade, o sistema PECVD aproveita vantagens operacionais específicas em relação à deposição térmica padrão.

Deposição a Baixa Temperatura

A Deposição Química de Vapor padrão frequentemente requer calor elevado, o que pode danificar microestruturas delicadas. O PECVD opera em temperaturas de substrato significativamente mais baixas.

A energia necessária para quebrar as ligações químicas é fornecida pelo plasma em vez de calor. Isso preserva a integridade estrutural das camadas subjacentes, garantindo a formação de filmes de alta qualidade.

Reações Assistidas por Plasma

O processo ocorre em uma câmara de vácuo usando gases precursores como silano (SiH4) e amônia (NH3).

Eletrodos paralelos geram uma descarga de radiofrequência ou DC para ionizar esses gases em um plasma. Esses íons energizados se ligam eficientemente à superfície, permitindo revestimentos densos e uniformes mesmo em temperaturas mais baixas.

Compreendendo os Compromissos

Embora o PECVD seja essencial para a criação desses sensores, o processo requer um gerenciamento cuidadoso de variáveis específicas para evitar falhas.

Equilíbrio de Tensão vs. Falha Estrutural

A capacidade de "engenharia de tensão" é uma faca de dois gumes. Se a tensão induzida pelo plasma for muito alta, o filme pode rachar ou estilhaçar após a liberação.

Inversamente, se a tensão for muito baixa, o filme não gerará força suficiente para enrolar em um tubo. Os parâmetros do plasma devem ser atingidos dentro de uma janela muito estreita para garantir que o raio de enrolamento corresponda ao design do sensor.

Restrições de Uniformidade

Inconsistências no campo de plasma podem levar a espessura de filme não uniforme ou distribuição de tensão desigual.

Se a tensão não for uniforme em todo o wafer, as microcavidades resultantes podem enrolar de forma desigual ou formar formas cônicas em vez de tubos perfeitos, comprometendo o desempenho do sensor.

Fazendo a Escolha Certa para o Seu Projeto

A aplicação do PECVD depende muito dos requisitos específicos do seu design de microcavidade.

- Se o seu foco principal é Precisão Geométrica: Priorize a calibração dos parâmetros de descarga de plasma para garantir que o gradiente de tensão interna produza o raio de enrolamento exato necessário para sua frequência ressonante alvo.

- Se o seu foco principal é Integridade do Material: Aproveite as capacidades de baixa temperatura do PECVD para evitar tensões térmicas ou difusão entre o silício sacrificial e as camadas ativas de Nitreto de Silício.

Em última análise, o sucesso na fabricação de sensores de microcavidade depende de tratar o sistema PECVD não apenas como uma ferramenta de revestimento, mas como um meio de programar energia potencial mecânica no próprio material.

Tabela Resumo:

| Fase do Processo | Material/Componente | Papel do Sistema PECVD |

|---|---|---|

| 1. Andaime | Silício Sacrificial | Deposita camada base temporária para remoção química |

| 2. Camada Ativa | Nitreto de Silício (SiNx) | Deposita filme funcional com tensão interna programada |

| 3. Engenharia de Tensão | Parâmetros do Plasma | Controla gradientes de tensão para definir o raio de enrolamento |

| 4. Formação | Tubo de Autocoilamento | Deposição a baixa temperatura preserva a integridade estrutural 3D |

Eleve a Precisão da Sua Microfabricação com a KINTEK

Desbloqueie todo o potencial da sua pesquisa com a tecnologia avançada de PECVD da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas CVD, fornos Mufla, Tubulares, Rotativos e a Vácuo de alto desempenho, projetados especificamente para as demandas rigorosas do desenvolvimento de sensores de microcavidade.

Se você precisa de parâmetros de plasma personalizados para engenharia de tensão precisa ou equipamentos de laboratório especializados de alta temperatura, nossos sistemas são totalmente adaptáveis às suas especificações exclusivas. Entre em contato hoje mesmo para falar com um especialista técnico e veja como a KINTEK pode ajudá-lo a programar excelência mecânica em seus materiais de próxima geração.

Guia Visual

Referências

- Chi Pang, Libo Ma. Optical Whispering‐Gallery Mode as a Fingerprint of Magnetic Ordering in Van der Waals Layered CrSBr. DOI: 10.1002/adfm.202505275

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são os benefícios de eficiência energética e de custo do PECVD? Aumente a economia com tecnologia de plasma de baixa temperatura

- Como o PECVD difere do CVD convencional? Desvende a Deposição de Películas Finas a Baixa Temperatura

- Como as superfícies e interfaces limpas de materiais preparados por PECVD beneficiam suas aplicações? Impulsione o Desempenho em Eletrônicos

- Quais são as pressões típicas de operação para processar plasmas em PECVD? Otimizar a Deposição de Filmes Finos

- Como o PECVD é aplicado em revestimentos ópticos? Melhore o Controle de Luz com Filmes de Precisão

- Quais frequências são usadas para excitar descargas capacitivas em PECVD? Otimize Seu Processo de Deposição de Filme Fino

- O que é a técnica PECVD? Um Método de Baixa Temperatura para Filmes Finos de Alta Qualidade

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases