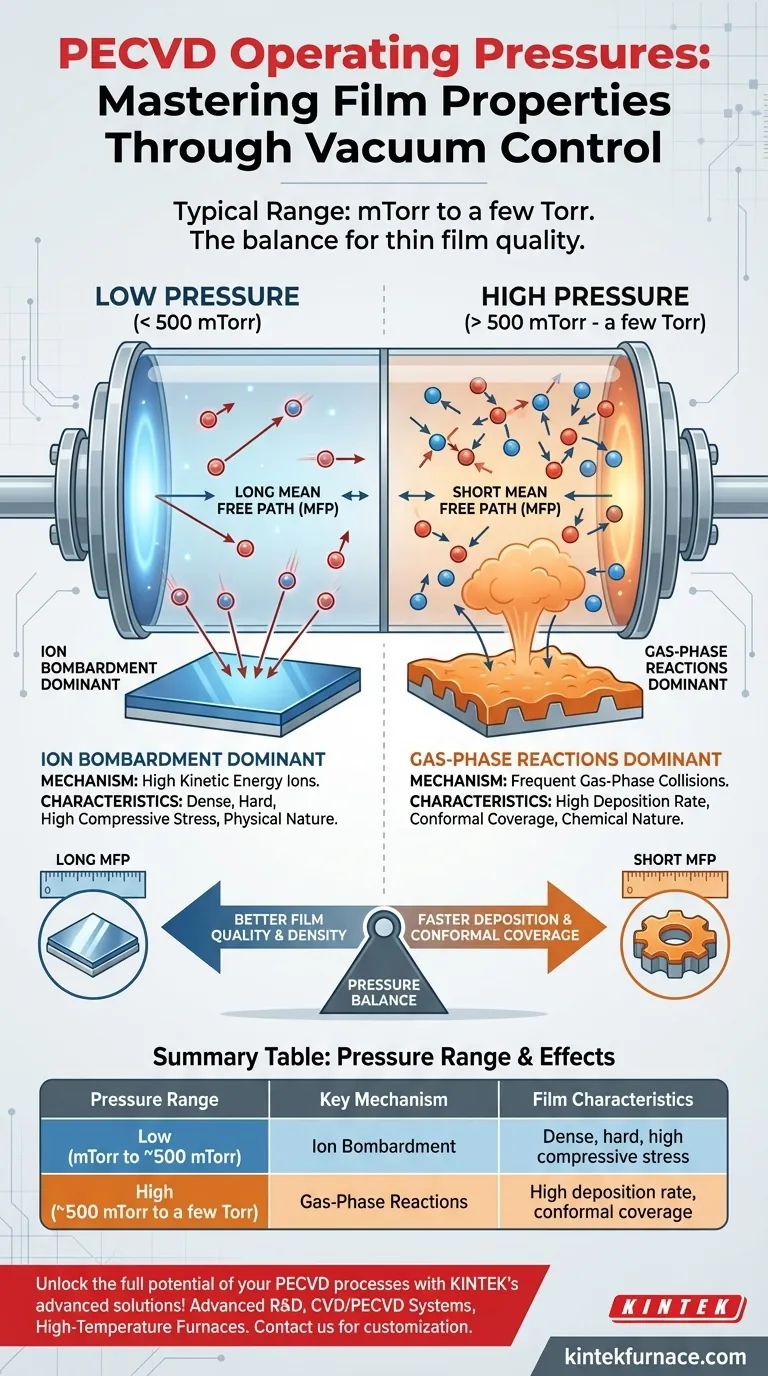

Em resumo, a pressão típica de operação para processar plasmas em Deposição Química de Vapor Assistida por Plasma (PECVD) varia de alguns militorres (mTorr) a alguns torr. Esta faixa representa o nível de vácuo dentro da câmara de deposição, que é um parâmetro crítico para controlar as propriedades finais do filme fino.

A escolha da pressão não é arbitrária; é uma troca fundamental. Pressões mais baixas promovem o bombardeamento iônico energético para criar filmes densos, enquanto pressões mais altas incentivam as reações químicas em fase gasosa necessárias para revestimentos mais rápidos e mais conformais. Entender esse equilíbrio é a chave para dominar o processo de PECVD.

O Papel da Pressão no Processo PECVD

A pressão é uma das variáveis mais influentes na PECVD porque governa diretamente o comportamento das moléculas de gás e a natureza do próprio plasma. Todo o processo depende do controle das interações entre as partículas dentro da câmara.

Definindo a Faixa de Pressão

O processo padrão de PECVD opera em vácuo aproximado, tipicamente entre 10 mTorr e 5 Torr. Para contextualizar, um Torr é aproximadamente 1/760 da pressão atmosférica padrão.

Esta faixa é o ponto ideal que permite a geração estável de um plasma sem as exigências extremas de equipamento de sistemas de vácuo ultra-alto.

O Conceito de Caminho Livre Médio (MFP)

O princípio físico mais importante controlado pela pressão é o caminho livre médio (MFP). Esta é a distância média que uma partícula de gás (um átomo, íon ou molécula) percorre antes de colidir com outra partícula.

Em baixa pressão, há menos moléculas de gás, então o MFP é longo. As partículas podem viajar pela câmara e acelerar a altas energias antes de atingir o substrato.

Em alta pressão, a câmara fica mais congestionada, então o MFP é curto. As partículas sofrem muitas colisões, perdendo energia e reagindo umas com as outras na fase gasosa antes mesmo de atingir o substrato.

Como a Pressão Afeta a Deposição de Filmes

O comprimento do caminho livre médio dita diretamente o mecanismo primário de deposição do filme e, consequentemente, as características finais do material.

Regimes de Baixa Pressão (mTorr a ~500 mTorr)

Operar em pressões mais baixas favorece um processo dominado pelo bombardeamento iônico. Com um MFP longo, os íons são acelerados pelo campo elétrico do plasma e atingem o substrato com alta energia cinética.

Este bombardeamento energético transfere momento para o filme em crescimento, resultando em materiais que são tipicamente mais densos, mais duros e com maior estresse compressivo. A deposição é de natureza mais "física".

Regimes de Alta Pressão (~500 mTorr a alguns Torr)

Em pressões mais altas, o MFP curto leva a colisões frequentes na fase gasosa. Este ambiente promove reações químicas entre as moléculas do gás precursor, criando as espécies formadoras de filme antes que cheguem ao substrato.

Isso leva a um processo de natureza mais "química". Frequentemente resulta em taxas de deposição mais altas e melhor cobertura conformada sobre superfícies complexas e não planas. No entanto, os filmes resultantes podem ser menos densos ou mais porosos.

Entendendo as Trocas (Trade-offs)

A seleção da pressão correta é sempre um equilíbrio entre fatores concorrentes. Não existe uma única pressão "melhor"; existe apenas a melhor pressão para uma aplicação específica.

Taxa de Deposição vs. Qualidade do Filme

Pressões mais altas geralmente aumentam a concentração de espécies reativas, levando a uma taxa de deposição mais rápida. No entanto, essa velocidade pode vir ao custo da qualidade do filme, potencialmente reduzindo a densidade e a uniformidade.

Bombardeamento Iônico vs. Cobertura Conformada

A deposição a baixa pressão é ideal para criar filmes densos e robustos em superfícies planas. A deposição a alta pressão é superior para revestir topografias intrincadas, pois os precursores químicos podem "aderir" a todas as superfícies de maneira mais uniforme sem serem conduzidos pelo bombardeamento iônico de linha de visada.

Uma Nota Sobre a Pressão Atmosférica

Embora as referências observem que alguns plasmas podem operar à pressão atmosférica, isso é altamente especializado e não é típico para PECVD de filmes finos. Controlar a uniformidade e prevenir a formação de partículas em fase gasosa (poeira) torna-se extremamente desafiador em pressões tão altas, exigindo projetos de reatores exclusivos, como jatos de plasma.

Selecionando a Pressão Correta para o Seu Objetivo

Sua escolha de pressão operacional deve ser ditada inteiramente pelas propriedades desejadas do seu filme fino final.

- Se seu foco principal é um filme denso, duro ou com estresse controlado: Opere na faixa de pressão mais baixa (por exemplo, < 500 mTorr) para alavancar o bombardeamento iônico de alta energia.

- Se seu foco principal é uma alta taxa de deposição ou cobertura conformada: Opere na faixa de pressão mais alta (por exemplo, > 500 mTorr a alguns Torr) para promover reações químicas em fase gasosa.

- Se seu foco principal é a otimização do processo para um novo material: Comece no meio da faixa (~1 Torr) e ajuste para cima ou para baixo com base na caracterização do filme para encontrar o equilíbrio certo.

Em última análise, a pressão é o principal controle que você pode ajustar para sintonizar as propriedades do seu filme, passando de ser fisicamente dominado para quimicamente dominado.

Tabela Resumo:

| Faixa de Pressão | Mecanismo Chave | Características do Filme |

|---|---|---|

| Baixa (mTorr a ~500 mTorr) | Bombardeamento Iônico | Denso, duro, alto estresse compressivo |

| Alta (~500 mTorr a alguns Torr) | Reações em Fase Gasosa | Alta taxa de deposição, cobertura conformada |

Desbloqueie todo o potencial dos seus processos PECVD com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar propriedades e eficiência ideais do filme. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura