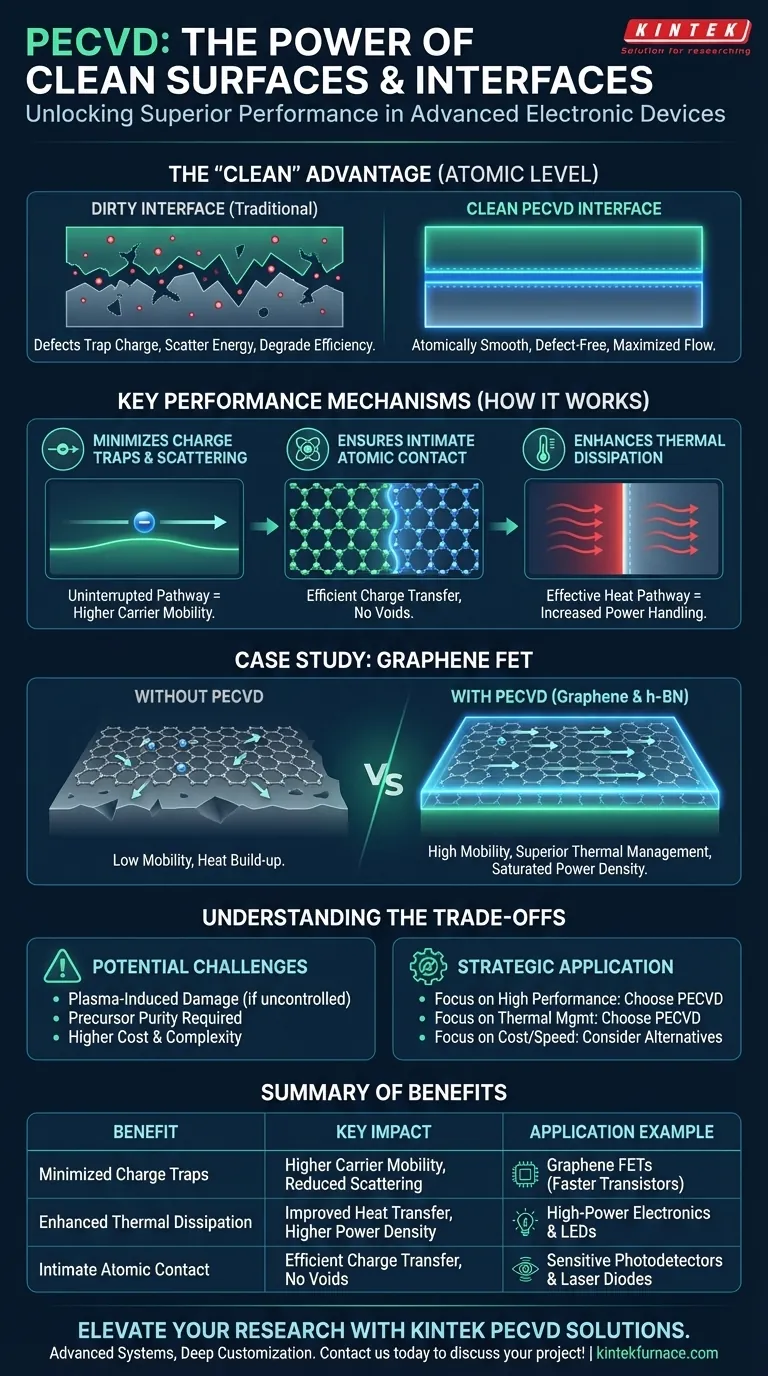

Em essência, as superfícies e interfaces excepcionalmente limpas criadas pela Deposição Química a Vapor Aumentada por Plasma (PECVD) traduzem-se diretamente em um desempenho superior em dispositivos eletrônicos avançados. Isso é conseguido minimizando defeitos que, de outra forma, prenderiam os portadores de carga, espalhariam energia e degradariam a eficiência do dispositivo. O resultado é uma mobilidade de portadores mensuravelmente maior e capacidades aprimoradas de manuseio de energia, como visto em materiais como grafeno e nitreto de boro hexagonal (h-BN).

A vantagem fundamental das interfaces preparadas por PECVD é a redução das barreiras eletrônicas e térmicas. Ao criar junções atomicamente limpas e bem ligadas, o PECVD permite que elétrons e calor se movam mais livremente entre as camadas do material, liberando o verdadeiro potencial de desempenho do dispositivo.

A Física de uma Interface 'Limpa'

Uma interface "limpa" na fabricação de semicondutores não se trata apenas da ausência de poeira. Refere-se a uma junção quase perfeita no nível atômico, que o PECVD é excepcionalmente capaz de produzir. Essa integridade estrutural é a fonte de seus benefícios de desempenho.

Minimizando Armadilhas de Carga e Espalhamento

Qualquer impureza, vacância atômica ou imperfeição estrutural na interface entre dois materiais atua como um obstáculo para os elétrons. Esses defeitos podem prender os portadores de carga, removendo-os efetivamente da operação, ou espalhá-los, forçando-os a seguir um caminho menos direto.

Uma interface limpa formada por PECVD é atomicamente lisa e livre desses contaminantes. Isso cria um caminho ininterrupto, permitindo que os portadores de carga fluam com mínima resistência.

Garantindo Contato Atômico Íntimo

A natureza energética do processo PECVD garante que os átomos depositados tenham mobilidade suficiente na superfície para encontrar seus locais ideais na rede. Isso resulta em um filme denso e conformável, sem vazios ou lacunas na interface.

Este contato íntimo é crítico para garantir uma transferência de carga eficiente entre as camadas e para estabelecer um caminho contínuo para a dissipação de calor.

Aprimorando a Dissipação Térmica

Dispositivos eletrônicos de alta potência geram calor significativo em regiões ativas muito pequenas. Esse calor deve ser conduzido de forma eficiente para evitar a degradação do desempenho ou a falha do dispositivo.

Uma interface com lacunas ou impurezas atua como uma barreira significativa para a transferência de calor. As interfaces limpas e em contato próximo produzidas por PECVD fornecem um excelente caminho térmico, permitindo que os fônons (os principais portadores de calor em um sólido) se afastem facilmente da área ativa.

Ganhos de Desempenho: O Estudo de Caso do FET de Grafeno

Os benefícios das interfaces limpas de PECVD não são teóricos. Eles são claramente demonstrados na fabricação de dispositivos de próxima geração, como transistores de efeito de campo (FETs) baseados em grafeno.

O Impacto na Mobilidade de Portadores

A mobilidade de portadores é uma medida da rapidez com que um elétron pode se mover através de um material sob um campo elétrico. Uma mobilidade mais alta é um requisito direto para transistores mais rápidos e eficientes.

Em um FET de grafeno, a interface limpa criada por PECVD impede o espalhamento de elétrons que se movem através do canal de grafeno. Isso resulta diretamente nas altas mobilidades observadas nesses dispositivos.

O Papel da Camada Dielétrica de h-BN

Quando o nitreto de boro hexagonal (h-BN) é usado como uma camada dielétrica junto com o grafeno, os benefícios são amplificados. O h-BN é um excelente isolante e é estruturalmente muito semelhante ao grafeno, permitindo uma interface quase perfeita e com correspondência de rede.

Usar PECVD para depositar a camada de h-BN garante que esta interface seja atomicamente limpa. Esta combinação não só melhora a mobilidade de portadores, mas também aumenta a densidade de potência saturada, fornecendo isolamento elétrico superior e, crucialmente, um caminho altamente eficiente para a dissipação térmica.

Compreendendo os Compromissos

Embora poderoso, o PECVD não é uma solução universal. Uma avaliação objetiva exige a compreensão de suas potenciais desvantagens.

Danos Induzidos por Plasma

O plasma de alta energia que define o processo PECVD pode, se não for perfeitamente controlado, causar danos ao substrato subjacente. Isso pode introduzir seu próprio conjunto de defeitos, negando parcialmente os benefícios da deposição limpa. A otimização cuidadosa da potência do plasma, pressão e química é crítica para mitigar esse risco.

Pureza e Contaminação dos Precursores

A qualidade de um filme PECVD é tão boa quanto os gases precursores usados para criá-lo. Quaisquer impurezas nos gases de origem podem ser incorporadas ao filme final, contaminando a própria interface que você está tentando manter limpa. Isso exige um investimento significativo em sistemas de manuseio de gás de ultra-alta pureza.

Complexidade e Custo do Processo

PECVD é uma técnica de deposição baseada em vácuo que requer equipamentos sofisticados e caros e controle preciso do processo. Comparado a métodos mais simples como evaporação térmica ou sputtering, ele representa uma barreira de entrada mais alta em termos de investimento de capital e experiência operacional.

Como Aplicar Isso ao Seu Projeto

A escolha do seu método de deposição deve ser impulsionada pelos objetivos de desempenho específicos do seu dispositivo.

- Se seu foco principal é maximizar o desempenho eletrônico: O PECVD é uma escolha superior para criar as interfaces livres de defeitos necessárias para transistores de alta mobilidade, fotodetectores sensíveis e outros eletrônicos de alto desempenho.

- Se seu foco principal é o gerenciamento térmico para dispositivos de alta potência: A capacidade do PECVD de criar interfaces termicamente condutoras e sem vazios o torna uma ferramenta indispensável para gerenciar o calor em transistores de potência, LEDs e diodos laser.

- Se seu foco principal é prototipagem rápida ou aplicações sensíveis ao custo: Métodos mais simples podem ser suficientes, mas você deve estar preparado para aceitar uma penalidade de desempenho resultante de interfaces de material que não são perfeitas.

Em última análise, aproveitar o PECVD é uma decisão estratégica de investir na qualidade da interface, permitindo diretamente o desempenho de dispositivos de próxima geração.

Tabela Resumo:

| Benefício | Impacto Principal | Exemplo de Aplicação |

|---|---|---|

| Armadilhas de Carga Minimizadas | Maior mobilidade de portadores, espalhamento reduzido | FETs de grafeno para transistores mais rápidos |

| Dissipação Térmica Aprimorada | Melhor transferência de calor, maior densidade de potência | Eletrônicos de alta potência e LEDs |

| Contato Atômico Íntimo | Transferência de carga eficiente, sem vazios | Fotodetectores sensíveis e diodos laser |

Pronto para elevar as capacidades do seu laboratório com soluções PECVD de alto desempenho? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer sistemas avançados de forno de alta temperatura, incluindo sistemas CVD/PECVD, fornos mufla, de tubo, rotativos e fornos a vácuo e atmosfera. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, ajudando você a alcançar um desempenho superior do dispositivo com interfaces limpas e livres de defeitos. Entre em contato conosco hoje para discutir como podemos apoiar o seu projeto!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações