Em aplicações ópticas, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo fundamental usado para depositar filmes finos e altamente projetados em superfícies como lentes, espelhos e semicondutores. Esses filmes são projetados com espessuras e composições específicas para controlar com precisão como a luz é refletida, transmitida ou absorvida, aprimorando assim o desempenho e a durabilidade do componente óptico.

O verdadeiro valor do PECVD em ótica reside não apenas na sua capacidade de depositar um revestimento, mas na sua operação a baixa temperatura e no controle preciso dos parâmetros do plasma. Isso permite o ajuste meticuloso do índice de refração de um filme, que é a propriedade fundamental necessária para criar efeitos ópticos sofisticados.

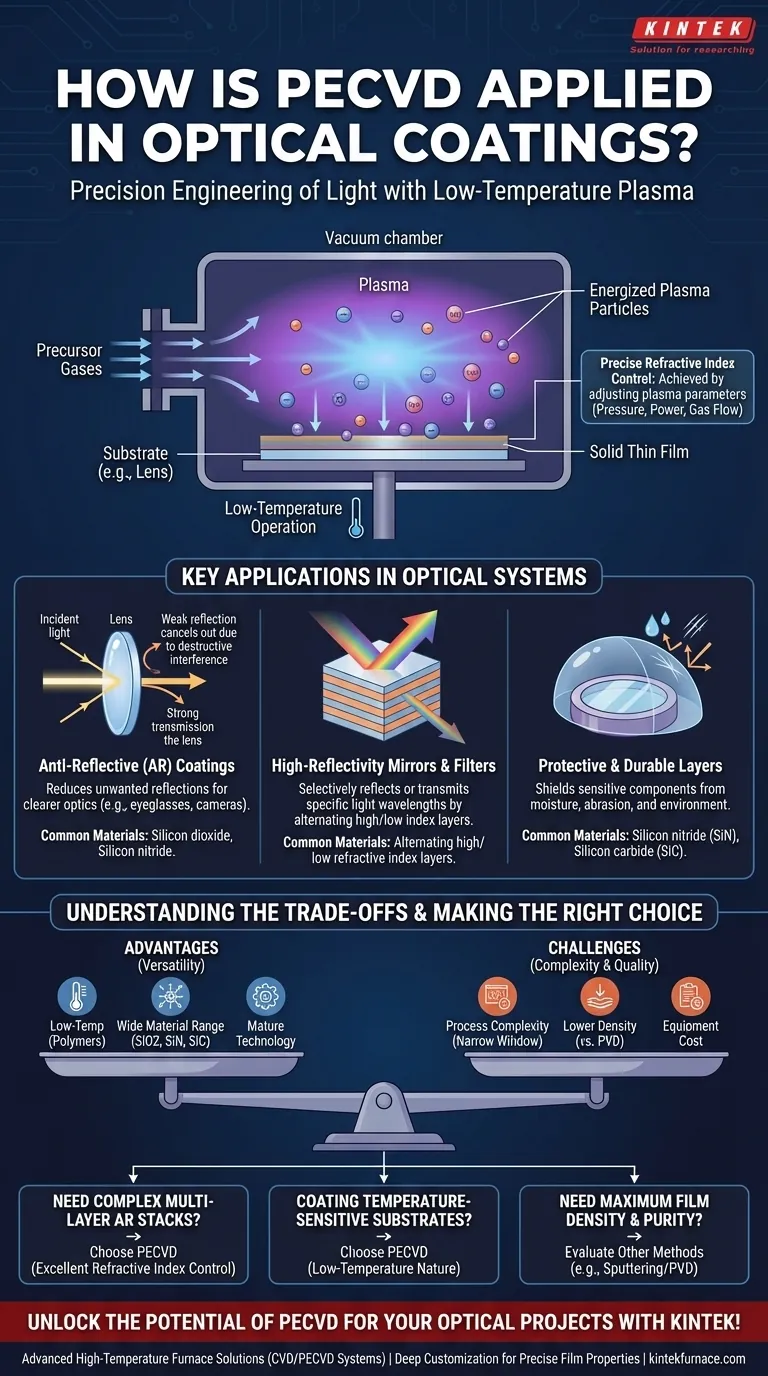

O Princípio Central: Engenharia da Luz com Plasma

O PECVD manipula gases a nível molecular para construir um filme sólido com propriedades ópticas específicas. O uso de plasma é o que torna este processo singularmente adequado para uma ampla gama de componentes ópticos.

De Gás a Filme Sólido

No processo PECVD, gases precursores são introduzidos em uma câmara de vácuo. Um campo elétrico é então aplicado para inflamar o gás em um plasma, um estado da matéria contendo íons e radicais reativos. Essas partículas energizadas reagem e se condensam na superfície do substrato, construindo um filme sólido e fino camada por camada.

A Vantagem da Baixa Temperatura

Ao contrário da Deposição Química de Vapor (CVD) tradicional, que requer calor muito alto, o PECVD usa a energia do plasma — e não a alta temperatura — para impulsionar as reações químicas. Isso o torna ideal para revestir substratos sensíveis à temperatura, como polímeros ou dispositivos eletrônicos previamente fabricados, sem causar danos.

Ajustando o Índice de Refração

O objetivo principal no revestimento óptico é controlar o índice de refração. Ajustando precisamente os parâmetros do plasma — como pressão, taxas de fluxo de gás e potência — os engenheiros podem alterar a composição química e a densidade do filme depositado. Isso ajusta diretamente seu índice de refração, permitindo o projeto de estruturas ópticas complexas.

Aplicações Chave em Sistemas Ópticos

O controle preciso do PECVD possibilita a criação de uma variedade de revestimentos funcionais que são essenciais em ótica e fotônica modernas.

Revestimentos Antirreflexo (AR)

Talvez a aplicação mais comum, os revestimentos AR reduzem reflexos indesejados em superfícies como lentes de óculos e óticas de câmeras. Isso é alcançado depositando uma ou mais camadas com índices de refração e espessuras cuidadosamente escolhidos que fazem com que as ondas de luz refletidas interfiram destrutivamente.

Espelhos e Filtros de Alta Refletividade

Ao alternar camadas de materiais de alto e baixo índice de refração, o PECVD pode criar espelhos altamente reflexivos para comprimentos de onda de luz específicos. O mesmo princípio é usado para produzir filtros ópticos que transmitem seletivamente certas cores enquanto refletem outras, utilizados em dispositivos que vão desde óculos de sol a fotômetros avançados.

Camadas Protetoras e Duráveis

O PECVD é usado para depositar filmes duros e transparentes como nitreto de silício (SiN) e carbeto de silício (SiC). Esses revestimentos servem como camadas de passivação ou proteção que blindam componentes ópticos sensíveis contra umidade, abrasão e danos ambientais, aumentando significativamente sua vida útil.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o PECVD é uma escolha com compensações específicas que devem ser consideradas em relação a outras técnicas de deposição.

Qualidade do Filme vs. Outros Métodos

Os filmes de PECVD, devido à menor temperatura de processo e à química do plasma, podem, às vezes, ter menor densidade ou maior teor de hidrogênio em comparação com filmes depositados por métodos de temperatura mais alta ou deposição física de vapor (PVD). Para aplicações que exigem a mais alta pureza ou densidade de filme, outros métodos podem ser mais adequados.

A Vantagem da Versatilidade

A ampla gama de materiais que podem ser depositados — incluindo dióxido de silício, nitreto de silício e silício amorfo — torna o PECVD incrivelmente versátil. Seu uso se estende muito além da ótica, abrangendo semicondutores, células solares e LEDs, o que significa que a tecnologia é madura e bem compreendida.

Complexidade do Processo

Alcançar um índice de refração específico e uniformidade de filme exige um controle meticuloso sobre inúmeras variáveis. A janela do processo pode ser estreita, exigindo equipamentos sofisticados e conhecimento do processo para manter a consistência e repetibilidade, especialmente na fabricação de alto volume.

Fazendo a Escolha Certa para o Seu Projeto

A seleção do PECVD depende inteiramente dos requisitos específicos do seu componente e de sua função pretendida.

- Se o seu foco principal é criar revestimentos antirreflexo de múltiplas camadas: O PECVD oferece o excelente controle de índice de refração necessário para construir pilhas ópticas complexas.

- Se o seu foco principal é revestir substratos sensíveis à temperatura, como polímeros: A natureza de baixa temperatura do PECVD o torna uma das melhores e, às vezes, a única opção viável.

- Se o seu foco principal é alcançar a máxima densidade e pureza do filme para desempenho extremo: Você deve avaliar se a pulverização catódica (sputtering) ou outros métodos PVD podem atender melhor às suas necessidades específicas, apesar de suas próprias compensações.

Em última análise, o PECVD é uma ferramenta versátil e indispensável para engenharia da interação entre luz e matéria.

Tabela de Resumo:

| Aplicação | Benefício Chave | Materiais Comuns |

|---|---|---|

| Revestimentos Antirreflexo | Reduz reflexos através de interferência destrutiva | Dióxido de silício, nitreto de silício |

| Espelhos/Filtros de Alta Refletividade | Reflete/transmite seletivamente comprimentos de onda específicos | Camadas alternadas de alto/baixo índice de refração |

| Camadas Protetoras | Protege contra umidade, abrasão e danos | Nitreto de silício (SiN), carbeto de silício (SiC) |

Desbloqueie o potencial do PECVD para seus projetos ópticos com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Se você está desenvolvendo revestimentos antirreflexo, espelhos duráveis ou camadas protetoras para substratos sensíveis à temperatura, nossas capacidades profundas de personalização garantem controle preciso sobre as propriedades do filme. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar o desempenho e a eficiência de seus revestimentos ópticos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura