Em sua essência, a Deposição Química a Vapor Assistida por Plasma (PECVD) oferece benefícios significativos de energia e custo principalmente através de dois mecanismos: operar em temperaturas muito mais baixas do que os métodos convencionais e alcançar taxas de deposição dramaticamente mais rápidas. Essa combinação reduz o consumo direto de energia e, simultaneamente, aumenta o rendimento de fabricação, resultando em economias substanciais nas despesas operacionais.

A vantagem fundamental do PECVD é o uso de plasma para energizar reações químicas, em vez de depender apenas do calor elevado. Esse desacoplamento da energia da reação da energia térmica permite um processo que é simultaneamente mais rápido, mais eficiente em termos energéticos e compatível com uma gama mais ampla de materiais.

O Princípio Central: Plasma vs. Calor

Para entender os benefícios de custo, você deve primeiro entender a diferença fundamental entre PECVD e a Deposição Química a Vapor (CVD) tradicional.

Por que o CVD Tradicional Consome Muita Energia

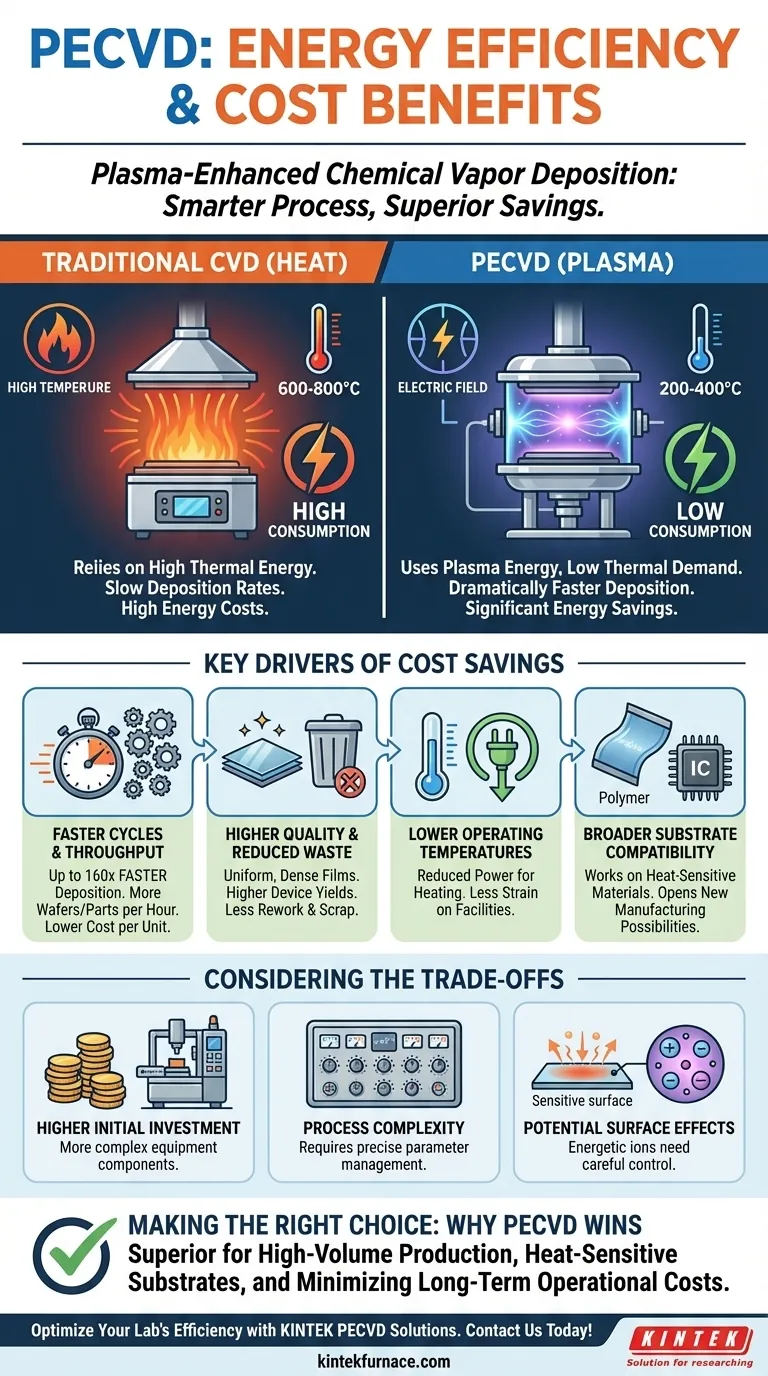

Os processos CVD convencionais dependem de altas temperaturas, muitas vezes excedendo 600-800°C, para fornecer a energia térmica necessária para decompor os gases precursores e impulsionar as reações químicas para a deposição de filmes. Manter essas altas temperaturas requer uma entrada de energia significativa e contínua, tornando-o um processo inerentemente caro.

Como o PECVD Reduz a Demanda de Energia

O PECVD introduz energia no sistema não como calor, mas como um campo elétrico que ioniza os gases em um plasma. Este plasma altamente reativo fornece a energia necessária para iniciar as reações de deposição em temperaturas muito mais baixas, tipicamente na faixa de 200-400°C.

Esta temperatura operacional mais baixa é o principal impulsionador da eficiência energética do PECVD, reduzindo diretamente a energia necessária para aquecer a câmara e o substrato.

Como a Eficiência se Traduz em Economia de Custos

As vantagens técnicas do processo PECVD criam vários caminhos diretos e indiretos para reduzir os custos gerais, especialmente em ambientes de produção.

Aumento do Rendimento e Ciclos Mais Rápidos

O estado de plasma não apenas permite temperaturas mais baixas, mas também acelera drasticamente as taxas de reação. Isso permite velocidades de deposição que podem ser ordens de magnitude mais rápidas do que o CVD tradicional.

Por exemplo, a deposição de um material como o nitreto de silício pode ser até 160 vezes mais rápida com PECVD. Esse aumento maciço no rendimento significa que mais wafers ou peças podem ser processados na mesma quantidade de tempo, diminuindo significativamente o custo por unidade.

Maior Qualidade e Redução de Desperdício

O PECVD produz filmes finos altamente uniformes, densos e com excelente adesão, com menos furos de alfinete ou rachaduras. Essa alta qualidade é um resultado direto do ambiente de plasma energético, mas controlado.

Filmes de maior qualidade levam a rendimentos de dispositivos mais altos e menos desperdício de material de peças rejeitadas. Isso reduz os custos associados a retrabalho, sucata e consumo de matéria-prima.

Maior Compatibilidade de Materiais e Substratos

A natureza de baixa temperatura do PECVD possibilita a deposição de filmes em substratos que não suportam calor elevado, como polímeros ou certos circuitos integrados.

Essa versatilidade abre novas possibilidades de fabricação e pode ser uma economia de custos ao permitir o uso de materiais de substrato menos caros ou mais funcionais que seriam danificados pelo CVD tradicional.

Menor Sobrecarga de Manutenção

Alguns sistemas PECVD são projetados para uma limpeza de câmara relativamente fácil. As condições do processo podem ser menos agressivas do que as alternativas de alta temperatura, levando potencialmente a menos desgaste dos componentes. O tempo de inatividade reduzido para manutenção se traduz diretamente em mais tempo de produção e custos operacionais mais baixos.

Entendendo as Compensações

Embora os benefícios operacionais sejam claros, o PECVD não está isento de considerações. Uma avaliação equilibrada exige o reconhecimento das compensações.

Custo de Equipamento Inicial Mais Alto

Os sistemas PECVD são mais complexos do que muitos reatores CVD convencionais. Eles exigem componentes sofisticados como geradores de energia de RF, redes de correspondência e sistemas de vácuo avançados. Isso geralmente resulta em um investimento de capital inicial mais alto.

Complexidade do Processo

Gerenciar um processo de plasma envolve mais variáveis do que um processo puramente térmico. Parâmetros como potência de RF, frequência, pressão e fluxo de gás devem ser controlados com precisão para alcançar as propriedades de filme desejadas. Isso pode exigir um nível mais alto de experiência em engenharia de processos.

Potencial para Danos Induzidos por Plasma

Embora a baixa temperatura seja um benefício, os íons energéticos dentro do plasma podem, às vezes, causar danos à superfície de substratos extremamente sensíveis. Esse risco deve ser gerenciado cuidadosamente por meio do ajuste do processo, mas permanece uma consideração para certas aplicações avançadas.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de deposição correta depende inteiramente de suas prioridades e restrições específicas de fabricação.

- Se seu foco principal for produção de alto volume: O PECVD é a escolha superior devido às suas taxas de deposição dramaticamente mais rápidas, que reduzem diretamente o custo por unidade.

- Se seu foco principal for a deposição em substratos sensíveis ao calor: O PECVD é frequentemente a única opção viável, pois sua baixa temperatura operacional evita danos a materiais como plásticos ou dispositivos semicondutores pré-processados.

- Se seu foco principal for a minimização de custos operacionais de longo prazo: O menor consumo de energia e o maior rendimento do PECVD oferecem uma vantagem clara que pode compensar rapidamente seu custo de equipamento inicial mais alto.

- Se seu foco principal for o menor investimento inicial absoluto: Um sistema CVD térmico mais simples pode ser menos caro inicialmente, mas você deve pesar isso em relação aos seus custos mais altos de energia e tempo de produção a longo prazo.

Em última análise, a capacidade do PECVD de fornecer filmes de alta qualidade de forma rápida e eficiente o torna a escolha dominante para uma vasta gama de aplicações de fabricação modernas.

Tabela Resumo:

| Benefício | Impacto Principal |

|---|---|

| Temperaturas Operacionais Mais Baixas | Reduz o consumo de energia em 200-400°C vs. 600-800°C no CVD |

| Taxas de Deposição Mais Rápidas | Aumenta o rendimento, por exemplo, até 160x mais rápido para nitreto de silício |

| Qualidade de Filme Superior | Melhora o rendimento e reduz o desperdício com filmes uniformes e densos |

| Maior Compatibilidade de Substrato | Permite o uso de materiais sensíveis ao calor, como polímeros |

| Manutenção Reduzida | Diminui o tempo de inatividade e os custos operacionais com limpeza mais fácil |

Pronto para otimizar a eficiência do seu laboratório com soluções PECVD avançadas? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossos sistemas PECVD podem oferecer economia de energia, redução de custos e maior rendimento para o seu laboratório!

Guia Visual

Produtos relacionados

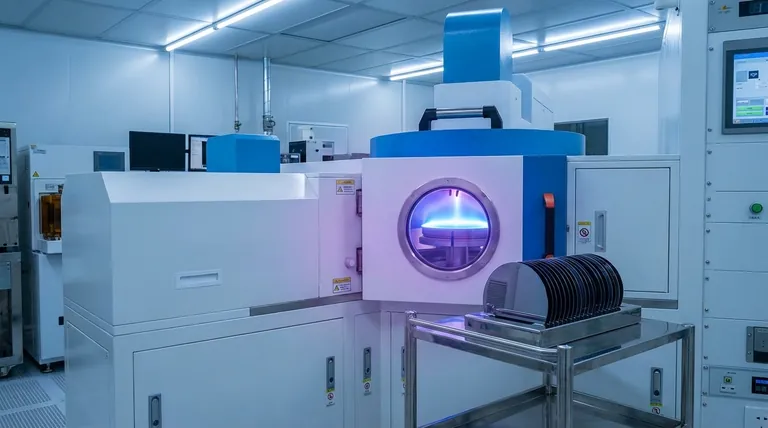

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura