Na Deposição Química de Vapor Assistida por Plasma (PECVD), uma gama de frequências é utilizada, mas elas são primariamente categorizadas em dois regimes. Descargas de baixa frequência (LF) tipicamente operam na faixa de 50-400 kHz, enquanto descargas de alta frequência (HF) quase universalmente usam os 13,56 MHz padrão da indústria. A escolha entre elas é uma decisão de engenharia deliberada que altera fundamentalmente as características do plasma e as propriedades do filme fino resultante.

O princípio central é uma troca: baixa frequência fornece bombardeamento de íons de alta energia, ideal para ajustar a tensão e a densidade do filme, enquanto alta frequência cria um plasma de alta densidade que aumenta as taxas de deposição e minimiza os danos ao substrato.

A Física da Frequência em Descargas Capacitivas

A frequência do campo elétrico aplicado determina como as diferentes partículas no plasma — nomeadamente os íons positivos, pesados, e os elétrons negativos, leves — são capazes de responder. Essa resposta dita a distribuição de energia dentro do reator.

Excitação de Baixa Frequência (LF): ~50-400 kHz

Em baixas frequências, o campo elétrico alternado muda lentamente o suficiente para que tanto os elétrons leves quanto os íons muito mais pesados acelerem e atravessem a bainha do plasma durante cada ciclo.

Isso resulta em bombardeamento de íons de alta energia na superfície do substrato. Como os íons têm tempo para serem totalmente acelerados pelo campo, eles atingem a superfície com energia cinética significativa.

A excitação LF geralmente requer tensões mais altas para sustentar o plasma em comparação com os sistemas de HF. Isso ocorre porque o plasma é efetivamente extinto e reacendido durante cada ciclo, um estado conhecido como plasma de "variação temporal".

Excitação de Alta Frequência (HF): 13,56 MHz

Na frequência alta padrão de 13,56 MHz, o campo elétrico oscila muito rapidamente para que os íons pesados respondam. Eles ficam efetivamente imóveis no campo oscilante, respondendo apenas ao potencial médio (DC).

Apenas os elétrons leves conseguem acompanhar as rápidas mudanças do campo. Isso leva a uma transferência de energia muito eficiente para os elétrons, fazendo com que eles oscilem e criem mais pares íon-elétron através de colisões.

O resultado é uma maior densidade de plasma — mais espécies reativas disponíveis para deposição — e uma descarga "independente do tempo". Isso permite taxas de deposição mais altas em tensões operacionais mais baixas, reduzindo o risco de danificar substratos sensíveis.

Compreendendo as Compensações (Trade-offs)

A escolha de uma frequência não se trata de encontrar uma opção "melhor", mas sim de equilibrar metas de processo concorrentes. A decisão tem consequências diretas para as propriedades do filme, taxa de deposição e potencial dano ao substrato.

Energia do Íon vs. Densidade do Plasma

Esta é a compensação central. A potência LF é sua alavanca principal para controlar a energia do íon. Isso é crucial para aplicações que exigem filmes densos ou propriedades mecânicas específicas, como tensão compressiva.

A potência HF é sua alavanca principal para controlar a densidade do plasma. Esta é a chave para aumentar a geração de precursores químicos reativos, o que se traduz diretamente em uma taxa de deposição mais alta.

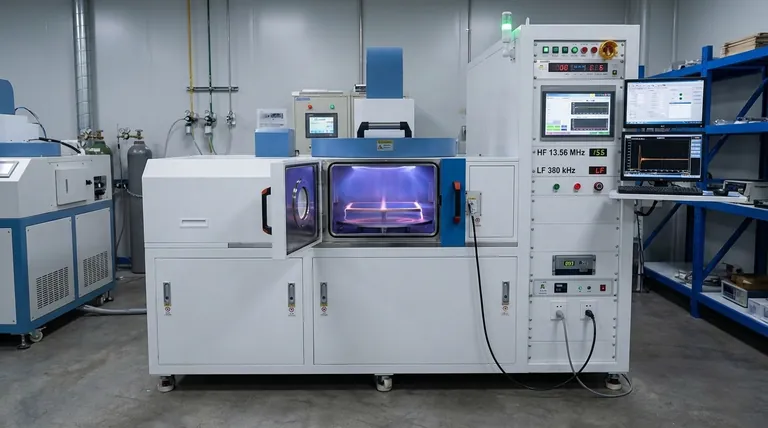

A Ascensão dos Sistemas de Dupla Frequência

Para superar essa compensação fundamental, os sistemas avançados modernos de PECVD frequentemente usam uma abordagem de dupla frequência.

Eles combinam uma fonte padrão de 13,56 MHz (HF) para gerar um plasma de alta densidade com uma fonte LF separada aplicada ao mesmo eletrodo. Isso fornece controle independente: a potência HF dita a taxa de deposição, enquanto a potência LF ajusta separadamente a energia do bombardeamento de íons para controlar propriedades do filme como tensão, dureza e densidade.

Os Limites do Acoplamento Capacitivo

Embora eficazes, os plasmas acoplados capacitivamente (tanto LF quanto HF) têm um limite superior para a densidade de plasma que podem atingir.

Para aplicações que exigem taxas de deposição extremamente altas ou propriedades de filme exclusivas, são usadas outras fontes de plasma, como Plasma Acoplado Indutivamente (ICP) ou Ressonância Ciclotrônica de Elétrons (ECR). Esses métodos podem gerar densidades de plasma uma ordem de magnitude maior do que as técnicas capacitivas.

Fazendo a Escolha Certa para Seu Objetivo

Os requisitos do seu processo determinarão a estratégia de frequência ideal para sua aplicação de PECVD.

- Se o seu foco principal é alta taxa de deposição e minimização de danos ao substrato: Uma fonte de alta frequência padrão (13,56 MHz) é a escolha mais eficaz e comum.

- Se o seu foco principal é controlar a tensão do filme ou atingir alta densidade: Uma fonte de baixa frequência é necessária, mas um sistema de dupla frequência oferece controle superior ao separar a geração de plasma do bombardeamento de íons.

- Se o seu foco principal é maximizar a densidade do plasma além do que os sistemas capacitivos oferecem: Você deve olhar além do acoplamento capacitivo e considerar fontes alternativas de alta densidade, como ICP.

Em última análise, entender o papel da frequência lhe dá uma alavanca poderosa para controlar o ambiente do plasma e projetar filmes finos com precisão.

Tabela de Resumo:

| Tipo de Frequência | Faixa | Características Principais |

|---|---|---|

| Baixa Frequência (LF) | 50-400 kHz | Bombardeamento de íons de alta energia, ideal para ajustar a tensão e a densidade do filme |

| Alta Frequência (HF) | 13,56 MHz | Alta densidade de plasma, aumenta as taxas de deposição, minimiza os danos ao substrato |

Desbloqueie a Precisão em Seu Laboratório com as Soluções PECVD Avançadas da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções personalizadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão às suas necessidades experimentais exclusivas — quer você precise de altas taxas de deposição, tensão de filme controlada ou densidade de plasma aprimorada.

Contate-nos hoje para discutir como nossos sistemas PECVD podem otimizar seus processos de filme fino e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como o PECVD é aplicado em revestimentos ópticos? Melhore o Controle de Luz com Filmes de Precisão

- Qual é a configuração do PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Por que o LPCVD exige temperaturas mais altas em comparação com o PECVD? Descubra as Diferenças na Fonte de Energia

- Por que o PECVD in-situ e a evaporação a vácuo são necessários para NCs de Ge em a-SiC:H? Garanta interfaces de material pristinas

- Quais são as principais vantagens da tecnologia PECVD? Desbloqueie a deposição de filmes de baixa temperatura e alta qualidade

- Como o PECVD gera e mantém plasma para o processo de deposição? Desvende a Deposição Eficiente de Filmes Finos

- Como é controlada a composição do filme em PECVD? Domine a Deposição Precisa de Filmes Finos

- Quais são as características principais dos equipamentos de PECVD? Desbloqueie a Deposição de Películas Finas a Baixa Temperatura