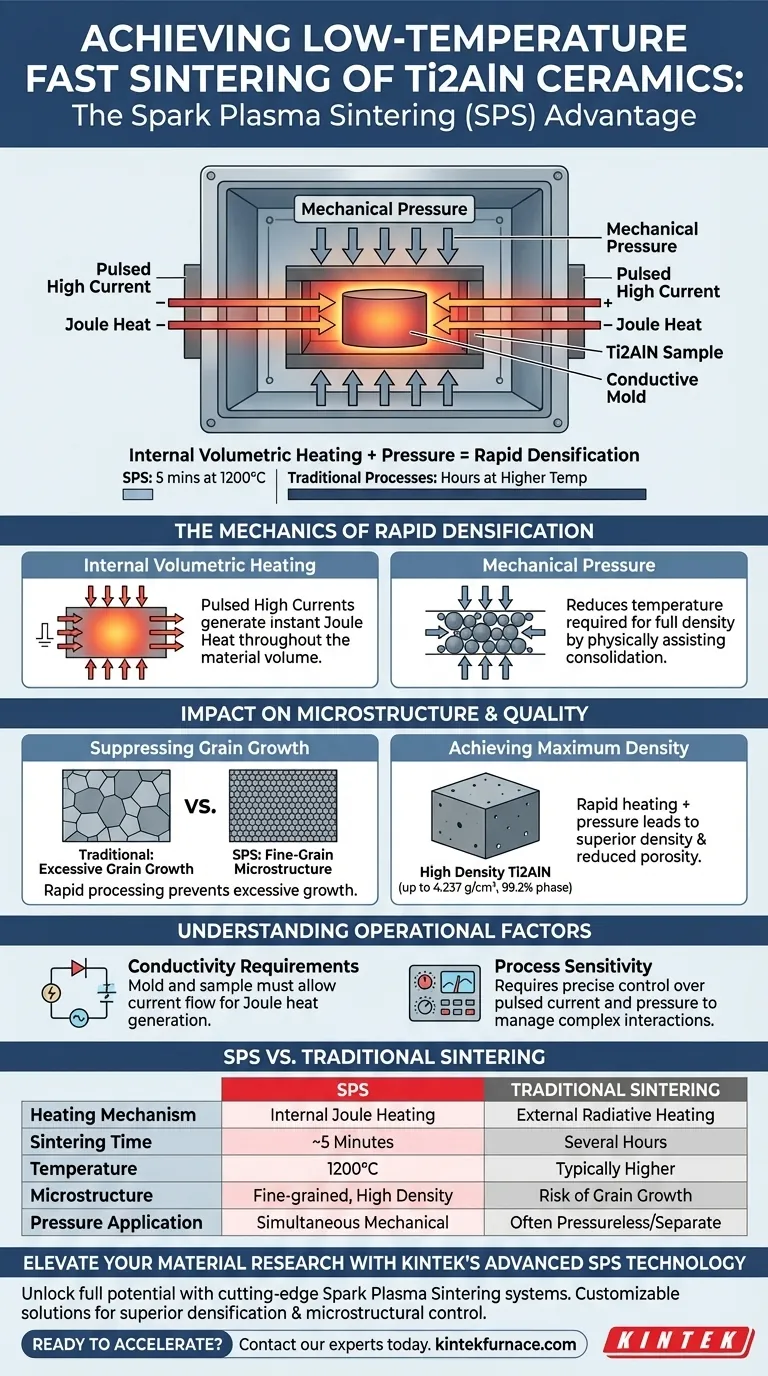

O sistema de Sinterização por Plasma de Faísca (SPS) atinge a sinterização rápida a baixas temperaturas gerando calor internamente em vez de aplicá-lo externamente. Ao passar uma corrente alta pulsada diretamente através do molde e da amostra de Ti2AlN, aplicando simultaneamente pressão mecânica, o sistema utiliza o aquecimento Joule para atingir taxas de aquecimento rápidas. Este mecanismo único permite que as cerâmicas de Ti2AlN completem a densificação após manterem a apenas 1200°C por cinco minutos, um limiar significativamente mais baixo e mais rápido do que os processos tradicionais.

A principal vantagem do SPS reside na sua mudança do aquecimento radiativo externo para o aquecimento volumétrico interno combinado com pressão. Isso permite a síntese de cerâmicas de Ti2AlN de alta densidade com conteúdo de fase ótimo, ao mesmo tempo que reduz drasticamente o orçamento térmico necessário para o processamento.

A Mecânica da Densificação Rápida

Aquecimento Volumétrico Interno

Ao contrário dos fornos de sinterização convencionais que aquecem as amostras de fora para dentro, o SPS utiliza correntes altas pulsadas.

Essas correntes passam diretamente através do molde condutor e da própria amostra em pó. Isso gera calor Joule instantaneamente em todo o volume do material, resultando em taxas de aquecimento extremamente rápidas.

O Papel da Pressão Mecânica

Além da energia térmica, o SPS aplica pressão mecânica significativa durante o processo de aquecimento.

Essa pressão auxilia fisicamente na consolidação das partículas. Ao forçar mecanicamente o material a se unir, o sistema reduz a temperatura necessária para atingir a densidade total em comparação com métodos de sinterização sem pressão.

Impacto na Microestrutura e Qualidade

Supressão do Crescimento de Grãos

Um dos principais desafios no processamento de cerâmicas é impedir que os grãos cresçam demais, o que enfraquece o material.

Como o SPS completa o processo de sinterização em minutos em vez de horas, não há tempo suficiente para que ocorra crescimento excessivo de grãos. Isso resulta em uma microestrutura de grãos finos com distribuição uniforme.

Atingindo Densidade Máxima

A combinação de aquecimento rápido e pressão permite que o Ti2AlN atinja níveis de densidade excepcionais.

O processo atinge alta densidade relativa (até 4,237 g/cm³) e alto conteúdo de fase (99,2%). A cerâmica resultante é caracterizada por desenvolvimento completo de grãos e ausência de porosidade óbvia.

Compreendendo os Fatores Operacionais

Requisitos de Condutividade

Como o processo depende da passagem de corrente através da montagem, o sistema depende das propriedades elétricas da configuração.

Os moldes e, em graus variados, os materiais da amostra devem permitir a geração de calor Joule ou descarga de plasma entre as partículas para facilitar esse mecanismo de aquecimento interno.

Sensibilidade do Processo

Embora eficiente, a natureza rápida do SPS requer controle preciso sobre a aplicação da corrente pulsada e da pressão.

A interação entre a corrente pulsada e as partículas — potencialmente gerando descargas de plasma — cria um ambiente complexo que deve ser cuidadosamente gerenciado para garantir a uniformidade em toda a amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o SPS para a produção de cerâmicas de Ti2AlN, considere seus alvos de desempenho específicos:

- Se o seu foco principal é Eficiência do Processo: O SPS oferece uma redução drástica no tempo de ciclo, exigindo apenas 5 minutos em temperatura de retenção em comparação com as longas horas exigidas pelos métodos tradicionais.

- Se o seu foco principal é Desempenho do Material: A técnica fornece integridade microestrutural superior, resultando em maior densidade e pureza de fase, minimizando o envelhecimento dos grãos.

O SPS representa o método mais eficaz para produzir cerâmicas de Ti2AlN densas e de alta qualidade quando a velocidade e o controle microestrutural são primordiais.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Tradicional |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento Joule Interno (Corrente Pulsada) | Aquecimento Radiativo Externo |

| Tempo de Sinterização | ~5 Minutos (Retenção) | Várias Horas |

| Temperatura (Ti2AlN) | 1200°C | Tipicamente mais alta |

| Microestrutura | Grãos finos, alta densidade | Risco de crescimento excessivo de grãos |

| Aplicação de Pressão | Pressão mecânica simultânea | Frequentemente sem pressão ou separada |

Eleve Sua Pesquisa de Materiais com a Tecnologia SPS Avançada da KINTEK

Desbloqueie todo o potencial da sua síntese de cerâmica com a KINTEK. Apoiados por P&D especializado e fabricação de precisão, fornecemos sistemas de Sinterização por Plasma de Faísca (SPS) de ponta, juntamente com nossa linha de fornos Muffle, Tubo, Rotativo e a Vácuo. Esteja você desenvolvendo cerâmicas de Ti2AlN ou compósitos avançados, nossas soluções de alta temperatura personalizáveis são projetadas para oferecer densificação superior e controle microestrutural.

Pronto para acelerar seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o sistema perfeito para suas necessidades exclusivas de laboratório.

Guia Visual

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Qual é a diferença de risco de contaminação entre fornos de baixo vácuo e alto vácuo? Escolha o forno certo para o seu laboratório

- Qual é o papel de um forno de sinterização a vácuo de grau industrial na moldagem final de peças de aço inoxidável 17-4 PH?

- Qual é o papel do tanque de têmpera em um forno de têmpera de fundo basculante? Desvende a Precisão no Tratamento Térmico

- Como o aquecimento uniforme e o resfriamento rápido beneficiam os processos em um forno a vácuo? Aprimore a Qualidade e Eficiência do Material

- Como um sistema de secagem a alto vácuo facilita a secagem de MgAlhfip? Garanta a pureza para eletrólitos de magnésio

- Que precaução deve ser tomada antes da sinterização a vácuo para proteger o sistema de vácuo? Garanta o Sucesso com a Desaglomeração Adequada

- Qual é o propósito principal de usar um forno de fusão por arco a vácuo para ligas (AlTiV)100−xCrx? Garantir Pureza e Pureza

- Em que indústrias a brasagem a vácuo é comumente utilizada? Essencial para Aeroespacial, Médico, Automotivo e Eletrônicos