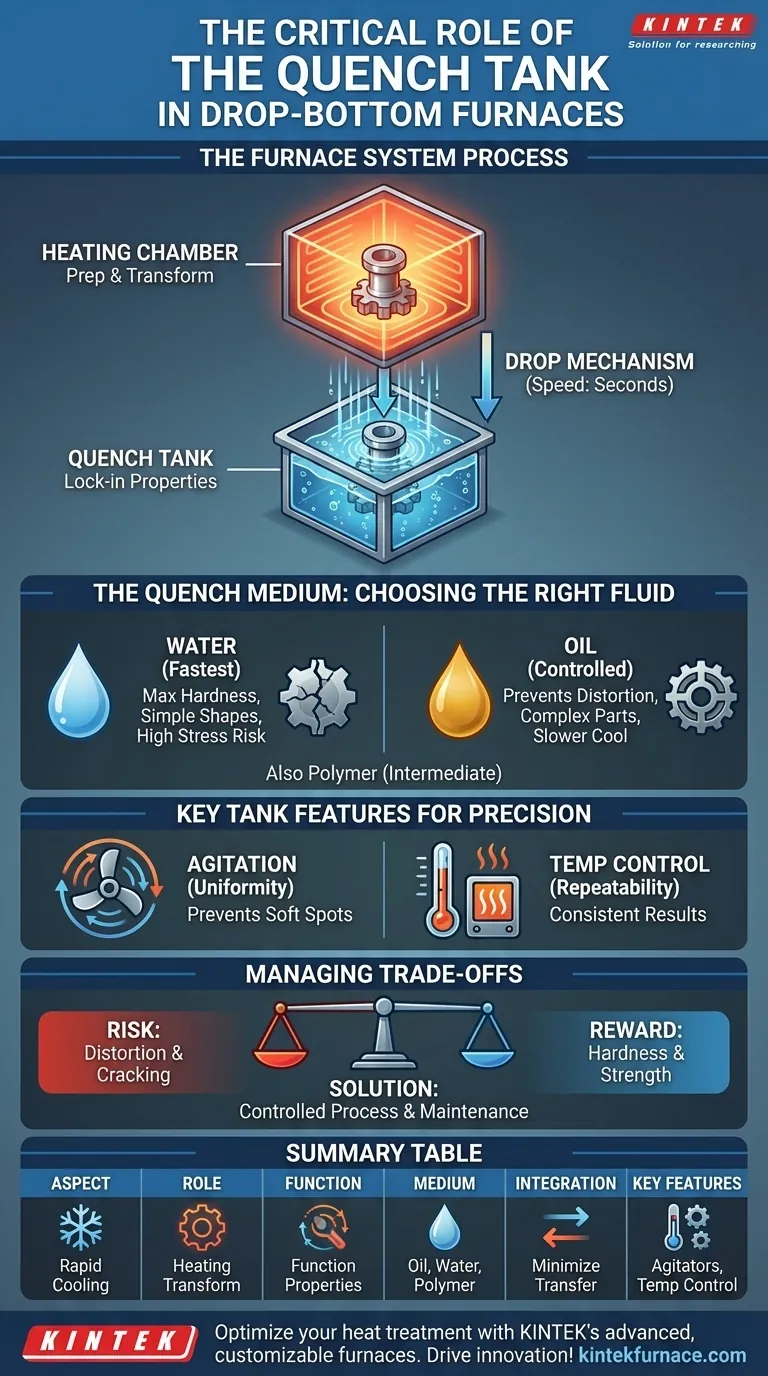

Em um forno de têmpera de fundo basculante, o tanque de têmpera é onde a transformação do material é consolidada. Posicionado diretamente abaixo da câmara de aquecimento, seu propósito é conter um meio de têmpera — geralmente óleo, água ou um polímero — que resfria rápida e uniformemente os componentes aquecidos. Esse resfriamento extremamente rápido, possibilitado pelo mecanismo de "queda", é o passo crítico que determina a dureza final, a resistência e a estrutura interna do material.

O verdadeiro papel do tanque de têmpera vai além do simples resfriamento. Sua integração estreita com o design de fundo basculante do forno é projetada para minimizar o tempo de transferência entre o aquecimento e o resfriamento, o que é essencial para alcançar as propriedades metalúrgicas específicas exigidas para componentes de alto desempenho.

Como o Sistema do Forno Atinge Seus Resultados

Um forno de fundo basculante não é apenas uma coleção de peças; é um sistema altamente integrado projetado para velocidade e precisão. A função do tanque de têmpera é compreendida apenas no contexto de todo o processo.

A Câmara de Aquecimento: Preparando o Cenário

O processo começa na câmara de aquecimento. Aqui, os componentes são aquecidos a uma temperatura precisa e "mantidos" por uma duração específica. Esta fase transforma a estrutura cristalina interna do material, preparando-o para a têmpera.

O Mecanismo de Fundo Basculante: A Chave para a Velocidade

Uma vez concluída a manutenção, o fundo do forno se abre, e toda a carga é derrubada em questão de segundos. Essa transferência rápida é a vantagem mais importante desse tipo de forno. Ela minimiza o tempo que o componente quente fica exposto ao ar, prevenindo resfriamento indesejado e oxidação que poderiam comprometer o resultado final.

O Tanque de Têmpera: Fixando as Propriedades

A carga quente é imediatamente submersa no tanque de têmpera. A queda súbita e drástica de temperatura força a estrutura interna do material a um novo estado endurecido (como martensita no aço). A velocidade e a uniformidade dessa têmpera ditam diretamente as propriedades mecânicas finais, como dureza e resistência à tração.

O Papel Crítico do Meio de Têmpera

O líquido dentro do tanque não é um detalhe; é um fluido de engenharia cuidadosamente selecionado. A escolha do meio e como ele é gerenciado são tão importantes quanto a temperatura do forno.

Água: A Têmpera Mais Rápida

A água proporciona a taxa de resfriamento mais rápida possível. É altamente eficaz para atingir a dureza máxima em aços carbono simples e ligas que são menos propensas a rachaduras. No entanto, sua severidade pode introduzir altas tensões internas.

Óleo: Uma Têmpera Mais Controlada

O óleo resfria as peças mais lentamente do que a água. Essa têmpera "mais suave" é essencial para prevenir distorção e rachaduras em componentes com geometrias complexas, cantos afiados ou alta temperabilidade. Ele reduz o risco de choque térmico.

Agitação e Controle de Temperatura

Um tanque de têmpera eficaz não é uma piscina estática. Ele quase sempre inclui agitadores (hélices ou bombas) para circular o meio. Isso garante que o resfriamento seja uniforme em todas as superfícies da peça, prevenindo pontos macios. A temperatura do próprio meio de têmpera também é controlada para garantir que o processo seja repetível lote após lote.

Compreendendo as Trocas

O processo de têmpera rápida, embora altamente eficaz, vem com riscos inerentes que devem ser gerenciados.

Risco de Distorção e Rachaduras

O principal desafio na têmpera é gerenciar o estresse térmico. O mesmo resfriamento rápido que cria dureza também pode fazer com que as peças empenem, distorçam ou até rachem se o processo não for perfeitamente controlado. É por isso que a seleção do meio de têmpera correto é tão crítica.

Degradação e Manutenção do Meio

Os meios de têmpera, especialmente o óleo, se degradam com o tempo. A contaminação com água, fuligem ou carepa pode alterar drasticamente a taxa de resfriamento e levar a resultados inconsistentes. Testes e manutenção regulares do meio de têmpera são obrigatórios para qualquer operação de tratamento térmico com controle de qualidade.

Fazendo a Escolha Certa para Seu Objetivo

A configuração do seu processo de têmpera deve ser adaptada ao resultado específico que você precisa para seus componentes.

- Se seu foco principal é a dureza máxima em formas simples: Uma têmpera rápida e agitada com água é frequentemente o caminho mais direto.

- Se seu foco principal é prevenir a distorção em peças complexas: Uma têmpera controlada com óleo, com temperatura e agitação gerenciadas, é a escolha padrão para mitigar o choque térmico.

- Se seu foco principal é a repetibilidade do processo para componentes críticos: Você deve controlar precisamente a temperatura do meio de têmpera, o nível de agitação e a condição química.

Em última análise, o tanque de têmpera não é um recipiente passivo; é uma ferramenta ativa e decisiva para controlar o desempenho final de seus componentes tratados termicamente.

Tabela Resumo:

| Aspecto | Papel do Tanque de Têmpera |

|---|---|

| Função | Resfria rapidamente componentes aquecidos para fixar propriedades do material como dureza e resistência. |

| Meio | Contém fluidos de têmpera (óleo, água, polímero) para taxas de resfriamento controladas. |

| Integração | Minimiza o tempo de transferência com mecanismo de fundo basculante para prevenir oxidação e garantir uniformidade. |

| Principais Características | Inclui agitadores e controle de temperatura para resultados repetíveis e consistentes. |

Otimize seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais únicas, aprimorando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções sob medida podem elevar o desempenho de seus materiais e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico