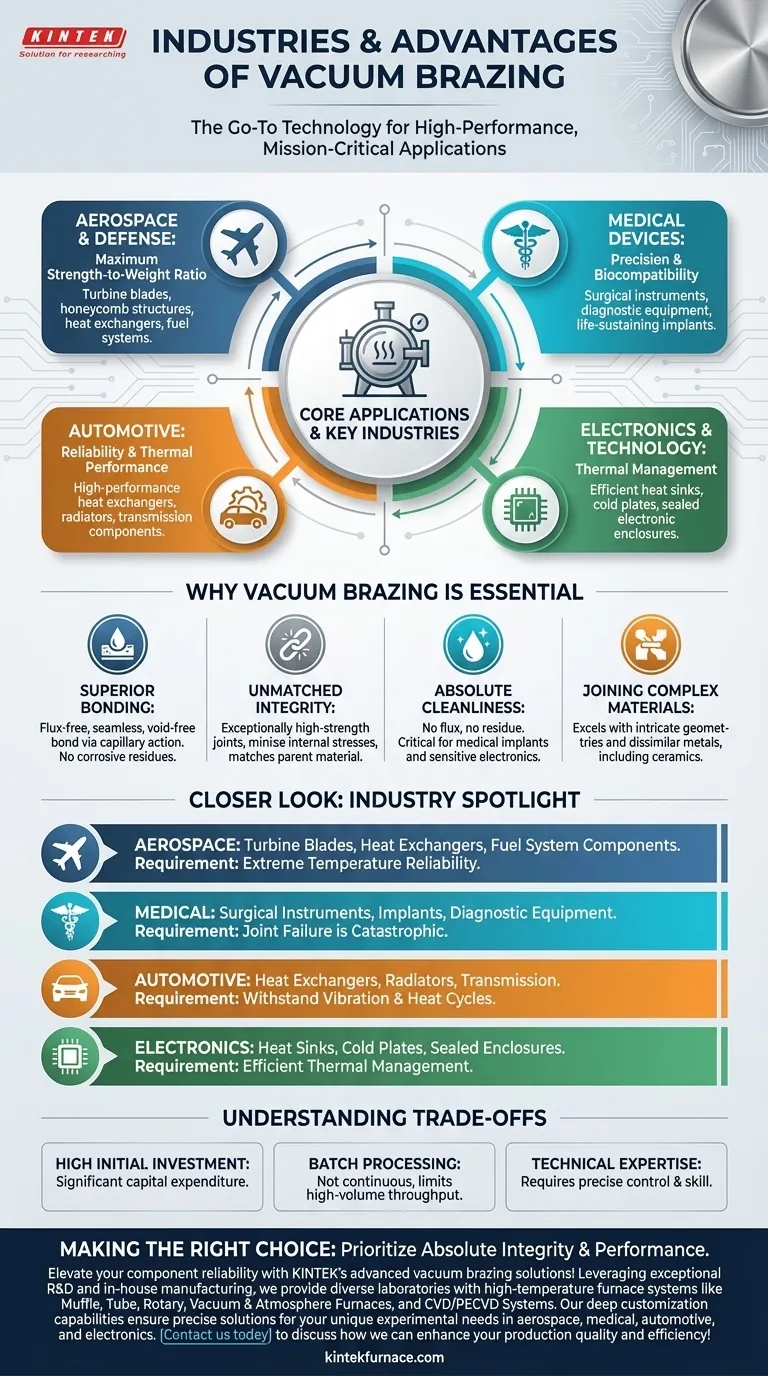

Em sua essência, a brasagem a vácuo é a tecnologia de união preferida para as indústrias mais exigentes do mundo. É mais comumente usada na fabricação aeroespacial, médica, automotiva e eletrônica. Esses setores dependem do processo para criar componentes onde a falha não é uma opção, aproveitando sua capacidade de produzir conjuntos excepcionalmente fortes, limpos e complexos.

A adoção generalizada da brasagem a vácuo não é acidental. É um resultado direto de sua capacidade única de criar juntas metalurgicamente superiores, livres de fluxo, em um ambiente altamente controlado, tornando-a indispensável para aplicações de alto desempenho e missão crítica.

Por Que a Brasagem a Vácuo é Essencial para Aplicações Críticas

A escolha de usar a brasagem a vácuo decorre da necessidade de máxima confiabilidade. O processo envolve o aquecimento de componentes com um metal de adição em um forno a vácuo, o que fundamentalmente muda a qualidade da ligação resultante.

O Princípio da Ligação Superior

Um ambiente a vácuo previne a oxidação durante o ciclo de aquecimento. Isso permite que o metal de adição fundido molhe e flua para as juntas puramente por ação capilar, criando uma ligação forte, contínua e sem vazios sem a necessidade de fluxos químicos corrosivos.

Integridade da Junta Inigualável

Os ciclos lentos e uniformes de aquecimento e resfriamento dentro de um forno a vácuo minimizam as tensões internas nos componentes. Isso resulta em juntas de resistência excepcionalmente alta que muitas vezes igualam ou superam a resistência dos próprios materiais de base.

Limpeza e Pureza Absolutas

Como nenhum fluxo é usado, a peça acabada é incrivelmente limpa, sem resíduos para remover ou reter. Este é um requisito inegociável para implantes médicos, onde a biocompatibilidade é crítica, e para eletrônicos sensíveis, onde contaminantes podem causar falhas.

União de Materiais Complexos e Dissimilares

A brasagem a vácuo se destaca na união de geometrias intrincadas e materiais dissimilares que são difíceis ou impossíveis de soldar. Isso inclui a união de metais como aço inoxidável, titânio e ligas de níquel entre si ou até mesmo com cerâmicas.

Um Olhar Mais Atento às Principais Indústrias

Os benefícios teóricos da brasagem a vácuo se traduzem em vantagens tangíveis para aplicações industriais específicas.

Aeroespacial e Defesa

Este setor exige uma máxima relação resistência-peso e confiabilidade em temperaturas extremas. A brasagem a vácuo é usada para criar conjuntos leves, porém robustos, como pás de turbina, estruturas em colmeia, trocadores de calor e componentes de sistemas de combustível.

Dispositivos Médicos

Precisão, limpeza e biocompatibilidade são primordiais. O processo é vital para a fabricação de instrumentos cirúrgicos, equipamentos de diagnóstico e implantes de sustentação da vida, onde a falha da junta pode ter consequências catastróficas.

Automotivo

Confiabilidade e desempenho térmico são os principais impulsionadores na indústria automotiva. A brasagem a vácuo é essencial para a produção de trocadores de calor, radiadores, injetores de combustível e componentes críticos de transmissão de alto desempenho que devem suportar vibração e ciclos de calor constantes.

Eletrônicos e Tecnologia

À medida que os eletrônicos se tornam menores e mais poderosos, o gerenciamento térmico é um desafio primordial. A brasagem a vácuo é usada para criar dissipadores de calor, placas frias e invólucros eletrônicos selados altamente eficientes que protegem componentes sensíveis.

Entendendo as Compensações

Embora poderosa, a brasagem a vácuo não é a solução para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Alto Investimento Inicial

Os fornos a vácuo representam um investimento de capital significativo. O custo do equipamento e sua instalação o tornam mais adequado para componentes de alto valor, onde os benefícios justificam o investimento.

Limitações de Processamento em Lotes

Ao contrário das linhas contínuas de soldagem ou brasagem, a brasagem a vácuo é um processo em lotes. O carregamento, a exaustão do vácuo, a execução do ciclo de aquecimento e o resfriamento podem levar várias horas, o que pode limitar a produção de alto volume.

Experiência Técnica Necessária

Operar um forno a vácuo e projetar um ciclo de brasagem bem-sucedido requer um alto grau de habilidade técnica. O sucesso depende de um controle preciso sobre a temperatura, os níveis de vácuo e a seleção de materiais.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do processo de união correto depende inteiramente dos requisitos primários do seu projeto.

- Se seu foco principal é a máxima resistência e confiabilidade para peças de missão crítica: A brasagem a vácuo é a escolha superior, especialmente para geometrias complexas em aplicações aeroespaciais ou médicas.

- Se seu foco principal é o desempenho térmico e a pureza para dispositivos sensíveis: As juntas limpas e sem vazios da brasagem a vácuo são ideais para eletrônicos e sistemas de alta pureza.

- Se seu foco principal é a produção em massa de conjuntos complexos e confiáveis: A brasagem a vácuo oferece uma vantagem significativa de qualidade para componentes automotivos como trocadores de calor, justificando seu uso em relação a alternativas mais baratas.

Em última análise, escolher a brasagem a vácuo é uma decisão de priorizar a integridade e o desempenho absolutos do componente final.

Tabela Resumo:

| Indústria | Principais Aplicações |

|---|---|

| Aeroespacial | Pás de turbina, trocadores de calor, sistemas de combustível |

| Médica | Instrumentos cirúrgicos, implantes, equipamentos de diagnóstico |

| Automotiva | Trocadores de calor, radiadores, componentes de transmissão |

| Eletrônica | Dissipadores de calor, placas frias, invólucros selados |

Eleve a confiabilidade de seus componentes com as avançadas soluções de brasagem a vácuo da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades experimentais únicas nos setores aeroespacial, médico, automotivo e eletrônico. Entre em contato conosco hoje para discutir como podemos melhorar sua qualidade e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura