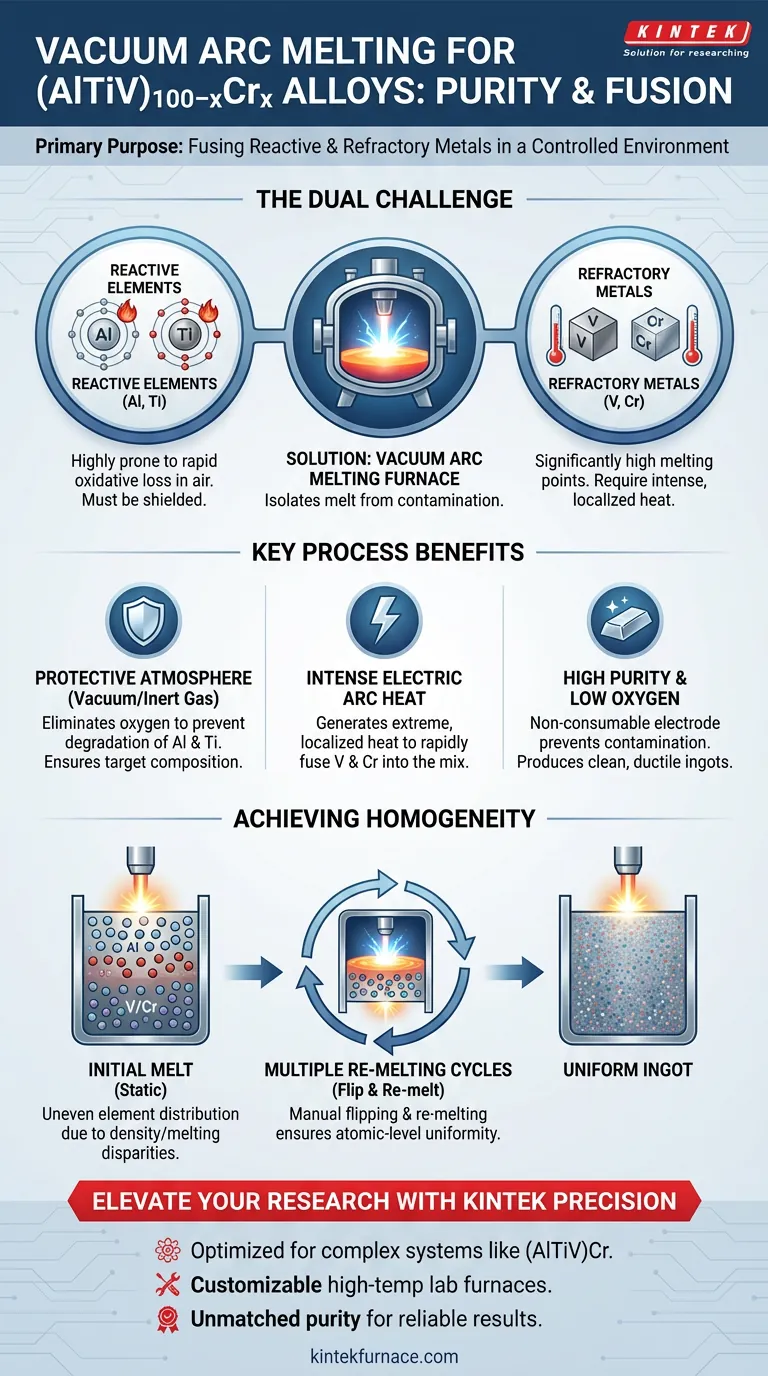

O propósito principal de usar um forno de fusão por arco a vácuo para ligas (AlTiV)100−xCrx é gerar o calor intenso e localizado necessário para fundir metais refratários como vanádio e cromo, mantendo um ambiente estritamente controlado para prevenir a degradação de elementos reativos.

Especificamente, este processo utiliza uma atmosfera de vácuo ou gás inerte para eliminar o oxigênio, o que é crucial para prevenir a rápida perda oxidativa de alumínio e titânio. Isso garante que o lingote final retenha sua composição química pretendida e atinja alta pureza.

Ponto Principal O forno de fusão por arco a vácuo resolve o duplo desafio de fundir metais de alto ponto de fusão (V, Cr) sem destruir componentes altamente reativos (Al, Ti). Ele serve como a ferramenta fundamental para produzir lingotes com baixo teor de oxigênio e alta pureza, isolando a fusão da contaminação atmosférica.

O Papel Crítico do Ambiente e do Calor

Prevenindo a Perda Oxidativa

O sistema (AlTiV)100−xCrx contém alumínio (Al) e titânio (Ti). Esses elementos são classificados como metais "ativos".

Se expostos ao oxigênio em temperaturas de fusão, Al e Ti oxidarão quase instantaneamente. Isso resulta em "perda oxidativa", onde a quantidade real de metal útil na liga cai abaixo da composição alvo.

O forno de arco a vácuo mitiga isso operando sob alto vácuo ou uma atmosfera protetora de gás inerte (como argônio). Esse ambiente protege efetivamente os elementos ativos, garantindo que eles permaneçam metálicos em vez de se transformarem em impurezas de óxido quebradiças.

Superando Altos Pontos de Fusão

Esta liga de alta entropia específica inclui vanádio (V) e cromo (Cr). Esses metais têm pontos de fusão significativamente mais altos do que o alumínio.

Fornos padrão muitas vezes lutam para fundir esses elementos refratários rapidamente o suficiente para evitar que os elementos de menor ponto de fusão evaporem.

O arco elétrico gera calor extremo e localizado. Isso permite a fusão rápida de toda a mistura — Al, Ti, V e Cr — garantindo que os componentes de alto ponto de fusão sejam totalmente integrados na fusão líquida.

Garantindo Pureza e Qualidade

O Papel dos Eletrodos Não Consumíveis

Para obter um lingote de "alta pureza", é vital evitar a introdução de materiais estranhos durante o processo de fusão.

Fornos de arco a vácuo empregam tipicamente eletrodos não consumíveis (geralmente tungstênio). Como o próprio eletrodo não derrete na poça, ele elimina uma fonte comum de contaminação encontrada em outros métodos de fusão.

Alcançando Lingotes com Baixo Teor de Oxigênio

O oxigênio é o inimigo da ductilidade em ligas de alta entropia. Alto teor de oxigênio geralmente leva à formação de fases de impureza quebradiças.

Ao combinar o ambiente de vácuo com o design do eletrodo não consumível, o forno produz lingotes com níveis de oxigênio excepcionalmente baixos. Isso fornece uma base limpa para o estudo das propriedades mecânicas da liga.

Compreendendo as Compensações

Embora o forno de fusão por arco a vácuo seja excelente para pureza e geração de calor, ele apresenta um desafio em relação à homogeneidade.

O Desafio da Homogeneidade

Ao contrário da fusão por indução, que agita naturalmente o metal eletromagneticamente, a fusão por arco é um processo mais estático.

Simplesmente fundir os componentes uma vez geralmente resulta em uma distribuição desigual de elementos, especialmente quando há uma disparidade na densidade e nos pontos de fusão entre Al (leve, baixa fusão) e V/Cr (pesado, alta fusão).

A Necessidade de Refusão

Para resolver o problema da homogeneidade, o processo requer múltiplos ciclos de fusão.

Os operadores devem virar (inverter) o lingote e refundi-lo várias vezes. Essa intervenção manual é necessária para garantir uma distribuição uniforme dos elementos em nível atômico em toda a liga. Sem essa etapa, o lingote pode ter regiões segregadas, tornando os dados de desempenho não confiáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade da sua liga (AlTiV)100−xCrx, você deve adaptar seu procedimento às capacidades do forno.

- Se o seu foco principal é a Precisão Compositiva: controle rigorosamente a pressão de vácuo ou gás inerte para evitar a volatilização ou oxidação de Alumínio e Titânio.

- Se o seu foco principal é a Uniformidade Microestrutural: exija múltiplos ciclos de refusão (virando o lingote) para compensar a falta de agitação eletromagnética.

Ao alavancar o alto calor e a atmosfera protetora do forno de arco a vácuo, você estabelece a base essencial para uma liga de alta entropia leve e de alto desempenho.

Tabela Resumo:

| Característica | Benefício para Ligas (AlTiV)100−xCrx |

|---|---|

| Vácuo/Atmosfera Inerte | Previne a perda oxidativa de Alumínio e Titânio reativos |

| Arco Elétrico de Alta Intensidade | Derrete rapidamente metais refratários de alto ponto de fusão (V, Cr) |

| Eletrodo Não Consumível | Elimina contaminação para produção de lingotes de alta pureza |

| Múltiplos Ciclos de Refusão | Supera desafios de homogeneidade para distribuição uniforme de elementos |

| Ambiente com Baixo Teor de Oxigênio | Melhora a ductilidade reduzindo a formação de fases de óxido quebradiças |

Eleve Sua Pesquisa de Ligas com a Precisão KINTEK

Alcançar o equilíbrio perfeito de pureza e homogeneidade em ligas de alta entropia requer equipamentos de classe mundial. A KINTEK fornece sistemas de fusão por arco a vácuo, fornos mufla e sistemas CVD líderes na indústria, projetados para manusear metais reativos e refratários com facilidade.

Por que escolher a KINTEK?

- P&D Especializado: Otimizado para sistemas de ligas complexos como (AlTiV)Cr.

- Soluções Personalizáveis: Fornos de laboratório de alta temperatura adaptados para necessidades únicas de materiais.

- Pureza Incomparável: Projetado para minimizar a contaminação por oxigênio e maximizar o desempenho.

Pronto para refinar seu processo de fusão? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno ideal para o seu laboratório.

Guia Visual

Referências

- Corrosion-Wear Mechanism of (AlTiV)100−xCrx Lightweight High-Entropy Alloy in the 3.5 wt.% NaCl Solution. DOI: 10.3390/ma18112670

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as vantagens de um Forno a Vácuo de Carga Vertical/Inferior? Economize Espaço e Aumente a Precisão

- Quais são as principais aplicações dos fornos a vácuo? Obtenha Tratamento Térmico de Alta Pureza para Aeroespacial e Médico

- Quais são os benefícios dos fornos a vácuo de design personalizado na fabricação avançada? Alcance Precisão e Eficiência em Seus Processos

- Qual é a função de um forno de secagem a vácuo de laboratório no tratamento de catalisadores e eletrodos? Garanta a Integridade do Material

- Quais papéis os fornos a vácuo e as fontes de alimentação pulsada desempenham na nitretação a plasma? Aprimore o Endurecimento e a Uniformidade do Aço

- Como o ambiente de pressão afeta a redução térmica metálica para titânio? Controle de Precisão Mestre

- Que tipos de materiais são processados usando fornos de resistência a vácuo? Ideal para Metais Reativos, Ligas e Cerâmicas

- Quais eram as limitações dos primeiros projetos de fornos a vácuo de câmara única? Descubra o Conflito de Aquecimento vs. Resfriamento