Para ser direto, um Forno a Vácuo de Carga Vertical/Inferior oferece duas vantagens primárias em relação a outros designs: ele reduz significativamente o espaço físico da fábrica necessário, e sua configuração permite um controle de temperatura mais preciso e uniforme. Esses benefícios de design físico são combinados com as melhorias inerentes na qualidade do material que todos os fornos a vácuo proporcionam.

Embora qualquer forno a vácuo forneça um ambiente superior e livre de contaminação para tratamento térmico, o design vertical de carga inferior resolve especificamente os desafios de espaço limitado e a necessidade de monitoramento de temperatura excepcionalmente preciso para peças complexas ou altas.

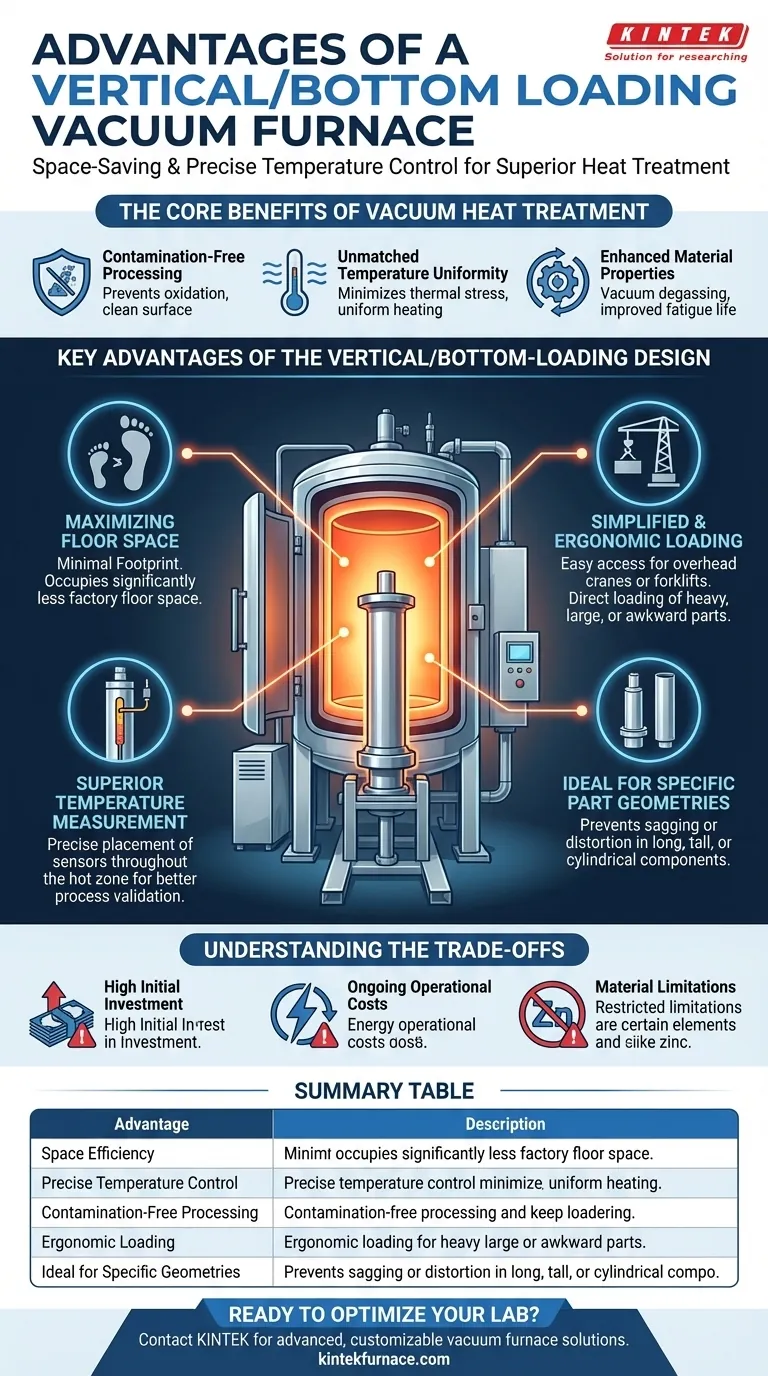

Os Benefícios Essenciais do Tratamento Térmico a Vácuo

Antes de focar no design vertical, é crucial entender por que os fornos a vácuo são usados em primeiro lugar. O processo em si oferece vantagens fundamentais para a produção de componentes metálicos de alta qualidade.

Processamento Livre de Contaminação

O ambiente a vácuo não está vazio; é uma atmosfera altamente controlada onde gases reativos como o oxigênio foram removidos. Isso impede a oxidação, hidrogenação e nitretação durante o ciclo de aquecimento.

O resultado é uma superfície de peça brilhante e limpa e um material que mantém sua pureza e composição química pretendidas sem formar camadas superficiais indesejáveis.

Uniformidade de Temperatura Incomparável

Forno a vácuo modernos utilizam sistemas de controle avançados e elementos de aquecimento estrategicamente posicionados, frequentemente feitos de grafite ou metais refratários como molibdênio.

Combinado com a ausência de correntes de ar, isso permite um aquecimento excepcionalmente uniforme em toda a carga de trabalho, minimizando o estresse térmico e a distorção nas peças processadas.

Propriedades Materiais Aprimoradas

O processamento a vácuo pode realmente melhorar o próprio metal ao remover gases dissolvidos como oxigênio e hidrogênio da estrutura interna do material.

Este efeito de "desgaseificação a vácuo" leva a propriedades mecânicas superiores, incluindo maior vida útil à fadiga e ductilidade.

Principais Vantagens do Design Vertical/Carga Inferior

A orientação e o método de carregamento específicos de um forno vertical proporcionam distintos benefícios operacionais e de processamento.

Maximizando o Espaço Físico

A vantagem mais óbvia é sua pegada mínima. Ao construir a câmara do forno verticalmente em vez de horizontalmente, ele ocupa significativamente menos espaço valioso na fábrica.

Carregamento Simplificado e Ergonômico

Este design é altamente conveniente para carregar peças pesadas, grandes ou de formatos estranhos. A parte inferior do forno, ou soleira, é abaixada para uma altura acessível, permitindo o carregamento direto com uma ponte rolante ou empilhadeira sem manobras complexas.

Medição Superior de Temperatura

A configuração vertical permite uma colocação muito mais fácil e precisa de sensores de termopar em toda a zona quente.

Os sensores podem ser rastreados de baixo e posicionados precisamente dentro da carga de trabalho, garantindo que mesmo as áreas de difícil acesso estejam na temperatura correta. Isso leva a uma melhor validação e repetibilidade do processo.

Ideal para Geometrias de Peças Específicas

Este design é naturalmente adequado para o processamento de peças longas, altas ou cilíndricas (como eixos ou tubos) que podem ceder, dobrar ou distorcer se colocadas planas em um forno horizontal.

Entendendo as Desvantagens

Embora potentes, os fornos a vácuo são um investimento significativo com limitações específicas que devem ser consideradas.

Alto Investimento Inicial

Forno a vácuo são máquinas complexas. Os custos associados à robusta câmara de vácuo, bombas de alto desempenho, elementos de aquecimento avançados e sistemas de controle sofisticados os tornam mais caros do que os fornos de atmosfera tradicionais.

Custos Operacionais Contínuos

Criar e manter um alto vácuo é um processo que consome muita energia. O consumo elétrico das bombas de vácuo e do sistema de aquecimento contribui para custos operacionais mais altos em comparação com alternativas sem vácuo.

Limitações de Materiais

Certos materiais, particularmente aqueles com elementos que possuem alta pressão de vapor (como zinco, cádmio ou manganês), podem liberar gases e contaminar o interior do forno sob alto vácuo. Isso limita os tipos de ligas que podem ser processadas eficazmente.

Como Aplicar Isso ao Seu Projeto

Sua escolha de forno deve ser guiada por uma compreensão clara de seu objetivo principal.

- Se seu foco principal é otimizar uma instalação movimentada ou processar componentes altos: O forno vertical/carga inferior é a escolha superior por sua eficiência de espaço e capacidade de lidar com geometrias de peças específicas.

- Se seu foco principal é alcançar a máxima pureza e uniformidade do material: Qualquer forno a vácuo é uma ótima opção, mas o design vertical com monitoramento de temperatura aprimorado pode oferecer uma vantagem crítica para aplicações altamente sensíveis.

- Se seu foco principal é minimizar o investimento de capital inicial: Um forno a vácuo de caixa horizontal tradicional pode ser uma solução mais econômica, desde que você tenha espaço suficiente e suas peças não sejam propensas a distorção.

Ao entender essas desvantagens fundamentais, você pode selecionar a tecnologia de forno que se alinha precisamente com suas necessidades operacionais e metas de material.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Eficiência de Espaço | O design vertical minimiza a pegada no chão da fábrica, ideal para instalações movimentadas. |

| Controle Preciso de Temperatura | A fácil colocação do termopar permite aquecimento uniforme e melhor repetibilidade do processo. |

| Processamento Livre de Contaminação | O ambiente a vácuo evita a oxidação e desgaseifica os materiais para uma pureza superior. |

| Carregamento Ergonômico | O carregamento inferior simplifica o manuseio de peças pesadas ou altas com guindastes ou empilhadeiras. |

| Ideal para Geometrias Específicas | Adequado para peças longas e cilíndricas para evitar flacidez ou distorção. |

Pronto para otimizar seu laboratório com um forno a vácuo de alto desempenho? Na KINTEK, aproveitamos a P&D excepcional e a fabricação interna para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem um alinhamento preciso com suas necessidades experimentais únicas, entregando controle de temperatura superior, economia de espaço e qualidade de material. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores