Em sua essência, um forno a vácuo é uma ferramenta para alcançar pureza e precisão de materiais. Embora execute muitas funções, suas aplicações primárias são tratamento térmico, brasagem e sinterização. Esses processos são usados em indústrias como aeroespacial, médica e eletrônica para criar componentes com resistência superior, limpeza e propriedades metalúrgicas específicas que são impossíveis de alcançar em um ambiente atmosférico padrão.

A função principal de um forno a vácuo não é apenas aquecer materiais, mas fazê-lo em um ambiente livre de oxigênio e outros contaminantes. Essa prevenção de reações químicas indesejadas, como oxidação, é o que possibilita os resultados de alta resistência e alta pureza exigidos por indústrias que vão da aeroespacial a dispositivos médicos.

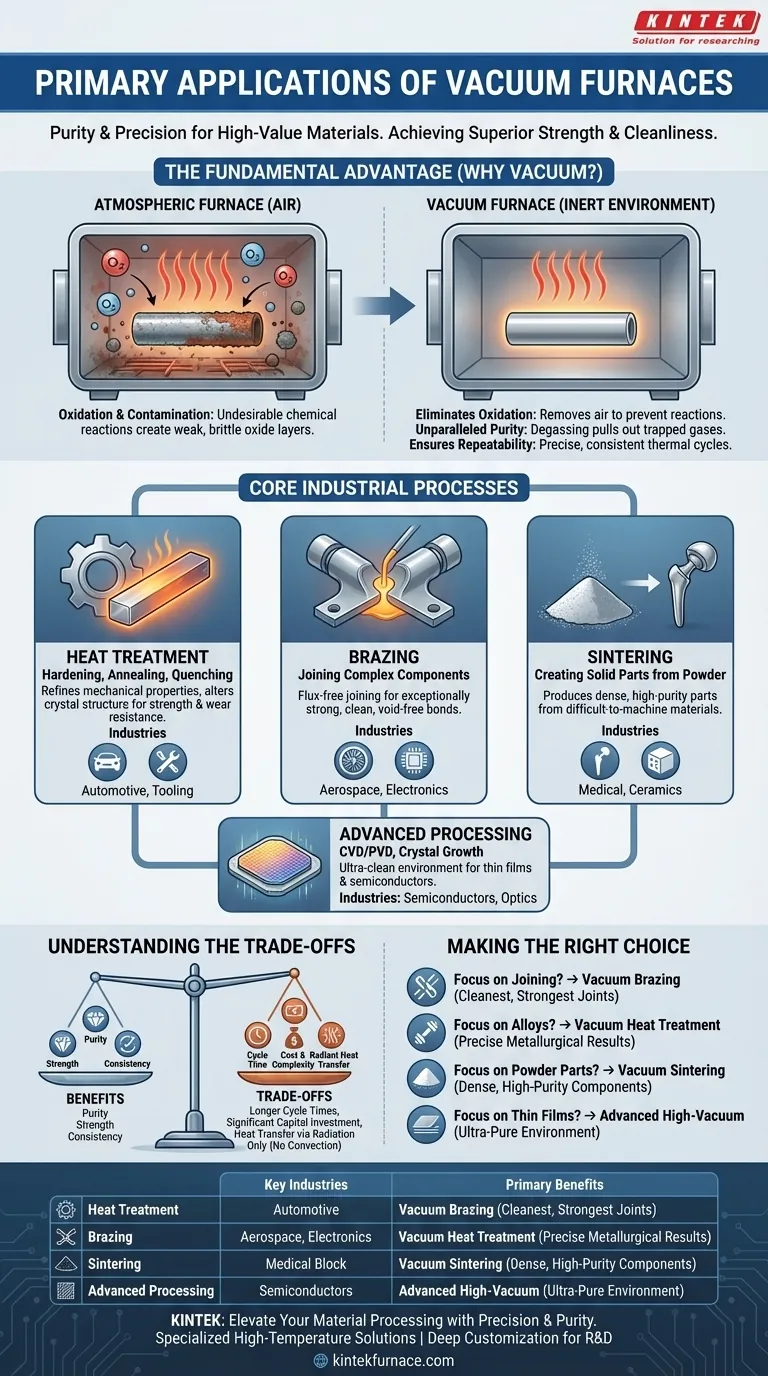

A Vantagem Fundamental: Por Que Usar um Vácuo?

Para entender as aplicações de um forno a vácuo, você deve primeiro entender o problema que ele resolve. Aquecer materiais, especialmente metais, na presença de ar causa reações químicas indesejáveis. Um vácuo fornece um ambiente inerte e controlado.

Eliminando Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reage prontamente com o oxigênio do ar, formando uma camada de óxido fraca e quebradiça na superfície. Um forno a vácuo remove o oxigênio, prevenindo essa reação e preservando o acabamento superficial e a integridade estrutural do material.

Atingindo Pureza Incomparável

O vácuo extrai ativamente gases aprisionados e elementos voláteis de dentro do próprio material, um processo conhecido como desgaseificação. Isso resulta em um produto final mais puro e denso, com propriedades mecânicas e elétricas aprimoradas.

Garantindo Repetibilidade do Processo

Ao remover a variável da composição atmosférica, um forno a vácuo permite um controle preciso sobre todo o ciclo térmico. Isso garante que cada peça processada receba exatamente o mesmo tratamento, levando a resultados altamente consistentes e repetíveis.

Processos Industriais Essenciais e Suas Aplicações

O ambiente controlado de um forno a vácuo possibilita vários processos de fabricação críticos definidos pela sua necessidade de limpeza e precisão.

Tratamento Térmico (Têmpera, Recozimento e Resfriamento)

O tratamento térmico altera a estrutura cristalina microscópica de um material para refinar suas propriedades mecânicas.

O recozimento a vácuo amolece os metais para aliviar tensões internas e melhorar a ductilidade. A têmpera e o resfriamento a vácuo criam superfícies excepcionalmente duras e resistentes ao desgaste, essenciais para ligas de aço de alto desempenho usadas nas indústrias automotiva e de ferramentas.

Brasagem (União de Componentes Complexos)

A brasagem a vácuo une dois ou mais materiais usando um metal de enchimento que tem um ponto de fusão mais baixo que os materiais base.

O vácuo garante que o metal de enchimento flua limpo para a junta sem a necessidade de fluxos corrosivos. Isso cria ligações excepcionalmente fortes e livres de vazios, cruciais para a montagem de componentes sensíveis, como pás de turbina aeroespacial e interruptores a vácuo para a indústria elétrica.

Sinterização (Criação de Peças Sólidas a Partir de Pó)

A sinterização é o processo de compactação e formação de uma massa sólida de material a partir de pó através do calor, mas sem derretê-lo até o ponto de liquefação.

A sinterização a vácuo é vital para a produção de peças densas e de alta pureza a partir de materiais difíceis de usinar, como cerâmicas, ligas duras (carbonetos) e metais biocompatíveis para implantes médicos. É também uma etapa pós-processamento chave para peças impressas em 3D de metal.

Processamento Avançado de Materiais

As aplicações de mais alta pureza dependem exclusivamente de ambientes a vácuo.

Processos como Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD) usam um vácuo para depositar filmes excepcionalmente finos em substratos para as indústrias de semicondutores e ótica. Da mesma forma, o cultivo de grandes cristais únicos para eletrônicos requer o ambiente ultralimpo que apenas um forno de alto vácuo pode proporcionar.

Compreendendo as Compensações

Embora poderosos, os fornos a vácuo não são uma solução universal. Seus benefícios vêm com compensações específicas que devem ser consideradas.

Tempo de Ciclo e Vazão

Uma porção significativa de um ciclo de forno a vácuo é dedicada a bombear a câmara até o nível de vácuo exigido e, em seguida, controlar cuidadosamente a taxa de resfriamento. Isso resulta em tempos de ciclo mais longos em comparação com fornos atmosféricos contínuos, tornando-os menos adequados para produção de alto volume e baixa margem.

Custo e Complexidade

Fornos a vácuo representam um investimento de capital significativo. Eles exigem sistemas de suporte complexos, incluindo bombas de vácuo, circuitos de água de resfriamento e instrumentação de controle sofisticada. A operação e a manutenção exigem treinamento e experiência especializados.

Mecanismo de Transferência de Calor

No vácuo, a transferência de calor ocorre principalmente por radiação, pois não há ar para permitir a convecção. Embora isso forneça excelente uniformidade de temperatura para cargas bem projetadas, pode apresentar desafios para aquecer peças grossas ou componentes com recursos internos "sombreados" que não estão na linha de visão dos elementos de aquecimento.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um processo térmico depende inteiramente das propriedades exigidas do seu produto final.

- Se o seu foco principal for unir peças complexas e de alto valor: A brasagem a vácuo fornece as juntas mais limpas e fortes, livres dos óxidos e da contaminação de fluxo inerentes a outros métodos.

- Se o seu foco principal for maximizar as propriedades mecânicas de ligas avançadas: O tratamento térmico a vácuo é essencial para prevenir a degradação da superfície e alcançar resultados metalúrgicos precisos e repetíveis.

- Se o seu foco principal for fabricar peças densas e de alta pureza a partir de pós: A sinterização a vácuo é o padrão da indústria para criar componentes a partir de cerâmicas, metais refratários e materiais para implantes médicos.

- Se o seu foco principal for criar semicondutores ou revestimentos de filme fino: Um forno de alto vácuo é inegociável para o ambiente ultrapuro exigido por esses processos de deposição e crescimento.

Em última análise, um forno a vácuo é a escolha definitiva quando a integridade química e estrutural do material não pode ser comprometida.

Tabela de Resumo:

| Aplicação | Principais Indústrias | Benefícios Primários |

|---|---|---|

| Tratamento Térmico | Automotiva, Ferramentas | Têmpera, recozimento, resfriamento para resistência e durabilidade |

| Brasagem | Aeroespacial, Eletrônicos | Junção sem fluxo para ligações fortes e limpas |

| Sinterização | Médica, Cerâmicas | Peças densas e de alta pureza a partir de pós |

| Processamento Avançado | Semicondutores, Ótica | CVD/PVD para filmes finos e crescimento de cristais |

Pronto para elevar seu processamento de materiais com precisão e pureza? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosféricos e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas em indústrias como aeroespacial, médica e eletrônica. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem oferecer resultados superiores para suas aplicações!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como os fornos a vácuo são usados na preparação de ligas especiais? Desbloqueando Pureza e Desempenho

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia

- Quais são as principais características dos fornos a vácuo de alta temperatura? Alcance Pureza e Precisão Máximas no Processamento de Materiais

- Quais fatores são cruciais para a brasagem a vácuo bem-sucedida? Limpeza Mestra, Design da Junta e Controle Térmico

- Como uma plataforma de deslocamento XY de alta precisão otimiza o resfriamento? Aprimora a uniformidade térmica e o mapeamento do campo de fluxo

- Quais são as aplicações dos fornos de sinterização a vácuo de alta temperatura? Essenciais para Aeroespacial, Eletrônica e Materiais Médicos

- Qual é o propósito de usar um forno industrial de resistência a vácuo? Aprimorando o desempenho da liga Ti-33Mo-0.2C

- Qual é o papel dos fornos a vácuo na metalurgia do pó? Alcançar Peças Metálicas Densas e de Alta Pureza