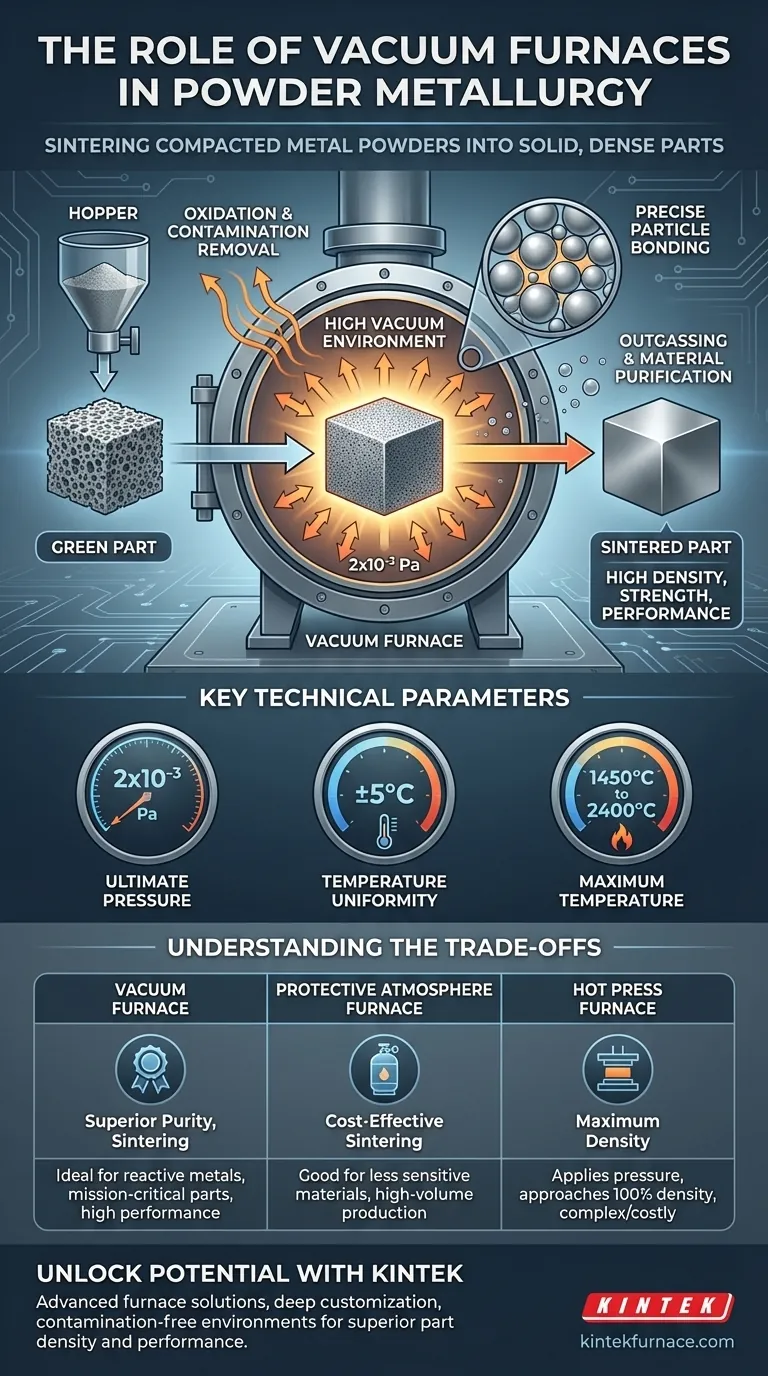

Na metalurgia do pó, o forno a vácuo serve a uma função primária e crítica: ele sinteriza pós metálicos compactados em uma peça sólida e densa. Ao criar um ambiente altamente controlado e livre de contaminação, o forno permite que as partículas individuais do pó se liguem, aumentando drasticamente a densidade, a resistência e o desempenho geral do material.

O objetivo central do uso de um forno a vácuo não é apenas aplicar calor, mas criar um ambiente excepcionalmente puro. Isso evita reações químicas indesejadas, como a oxidação, garantindo que as ligações metalúrgicas entre as partículas de pó sejam o mais fortes e limpas possível.

Por que um Vácuo é Essencial para a Sinterização

A sinterização envolve aquecer um pó compactado (uma "peça verde") a uma temperatura abaixo do seu ponto de fusão. Nessa temperatura, os átomos se difundem pelas fronteiras das partículas, fundindo-as em uma peça sólida. A atmosfera na qual isso ocorre é fundamental.

Prevenção de Oxidação e Contaminação

O benefício mais significativo do vácuo é a remoção dos gases atmosféricos, principalmente oxigênio e nitrogênio.

Quando aquecidos, a maioria dos metais reage prontamente com o oxigênio para formar óxidos em suas superfícies. Essa camada de óxido atua como uma barreira, impedindo o contato metal-metal limpo necessário para uma difusão e ligação eficazes.

Um forno a vácuo exaure a câmara até um vácuo quase perfeito, removendo esses gases reativos e garantindo que as partículas de pó permaneçam puras durante todo o ciclo de aquecimento.

Promoção da Ligação Precisa das Partículas

Com superfícies limpas e não oxidadas, as partículas de pó metálico podem se ligar de forma direta e eficiente.

Este ambiente controlado permite a formação de uma microestrutura uniforme, que é diretamente responsável pelas propriedades mecânicas da peça final, como resistência, dureza e ductilidade.

Desgaseificação e Purificação do Material

O vácuo extrai ativamente substâncias voláteis e gases aprisionados do compacto de pó à medida que ele aquece.

Este processo de desgaseificação serve como uma etapa final de purificação, removendo contaminantes que podem ter sido introduzidos durante a produção ou manuseio do pó, resultando em um componente final de maior qualidade.

Parâmetros Técnicos Chave

A eficácia de um forno de sinterização a vácuo é definida pela sua capacidade de controlar precisamente o ambiente. Vários parâmetros chave são críticos.

Pressão Final (Nível de Vácuo)

Isto mede o quão completamente o ar foi removido. Uma pressão final de 2x10⁻³ Pa é um vácuo muito alto, indicando um ambiente extremamente puro com gás residual mínimo para interferir no processo.

Uniformidade de Temperatura

Uma especificação como ±5°C significa que a temperatura é consistente em toda a zona aquecida. Essa uniformidade é vital para garantir que a peça seja sinterizada de maneira uniforme, prevenindo deformação, tensões internas e densidade inconsistente.

Temperatura Máxima

Os fornos operam em temperaturas que variam de 1450°C a 2400°C. Essa ampla faixa permite que processem uma vasta gama de materiais, desde aços comuns até superligas de alto desempenho e metais refratários que exigem calor extremo.

Compreendendo as Compensações: Vácuo vs. Outros Tipos de Forno

Embora os fornos a vácuo sejam potentes, eles não são a única opção. A escolha depende do material e do resultado desejado.

Vácuo vs. Fornos com Atmosfera Protetora

Um forno com atmosfera protetora, como um forno tipo caixa (box furnace), não cria vácuo. Em vez disso, ele purga a câmara com um gás inerte como argônio ou nitrogênio para deslocar o oxigênio.

Este método é frequentemente menos caro e mais rápido do que criar um vácuo forte. No entanto, ele não consegue atingir o mesmo nível de pureza, tornando os fornos a vácuo superiores para metais reativos (como titânio) ou aplicações que exigem o mais alto desempenho possível.

Sinterização vs. Prensagem a Quente

Um forno de prensagem a quente aplica alta temperatura e pressão mecânica externa simultaneamente.

Esta combinação atinge densidades mais altas do que a sinterização isolada, muitas vezes se aproximando de 100% do máximo teórico. É usado para aplicações onde a densidade máxima e as propriedades mecânicas são inegociáveis, embora seja tipicamente um processo mais complexo e caro.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo térmico correto é um equilíbrio entre os requisitos do material, o custo e as especificações da peça final.

- Se o seu foco principal for pureza e desempenho máximos: Um forno a vácuo é a escolha superior, especialmente para metais reativos ou componentes de missão crítica onde qualquer contaminação é inaceitável.

- Se o seu foco principal for produção de alto volume e custo-benefício: Um forno com atmosfera protetora pode ser uma alternativa adequada para materiais menos sensíveis, onde propriedades boas, mas não perfeitas, são suficientes.

- Se o seu foco principal for atingir a densidade máxima possível: Um forno de prensagem a quente deve ser considerado, pois a aplicação de pressão externa fornece um nível de densificação que a sinterização sozinha não consegue igualar.

Compreender esses princípios fundamentais permite que você selecione o processo térmico preciso que se alinha com seu material, orçamento e metas de desempenho.

Tabela de Resumo:

| Aspecto | Papel na Metalurgia do Pó |

|---|---|

| Função Principal | Sinteriza pós metálicos compactados em peças sólidas e densas |

| Principais Benefícios | Previne oxidação, garante ligação limpa, purifica materiais |

| Parâmetros Críticos | Pressão final (ex: 2x10⁻³ Pa), uniformidade de temperatura (±5°C), temperatura máx (1450°C-2400°C) |

| Comparação | Pureza superior vs. atmosfera protetora; menos denso vs. prensagem a quente |

Desbloqueie Todo o Potencial dos Seus Processos de Metalurgia do Pó com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo & com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos.

Se você está trabalhando com metais reativos ou precisa de sinterização de alta pureza, nossos fornos a vácuo oferecem ambientes livres de contaminação para densidade e desempenho de peças superiores. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e aprimorar seus resultados de materiais!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho