Em sua essência, os fornos a vácuo de alta temperatura são definidos pela sua capacidade de atingir temperaturas extremas, criar um ambiente de vácuo ultrapuro e manter um controle preciso e repetível sobre todo o processo. Eles são projetados para operar em faixas de 800°C a mais de 3.000°C (1.500–5.400°F), removendo gases atmosféricos que, de outra forma, contaminariam ou reagiriam com materiais sensíveis durante o aquecimento.

Um forno a vácuo de alta temperatura é mais do que apenas um forno. É um ambiente altamente projetado para atingir propriedades de material, níveis de pureza e acabamentos superficiais que são simplesmente impossíveis na presença de gases atmosféricos.

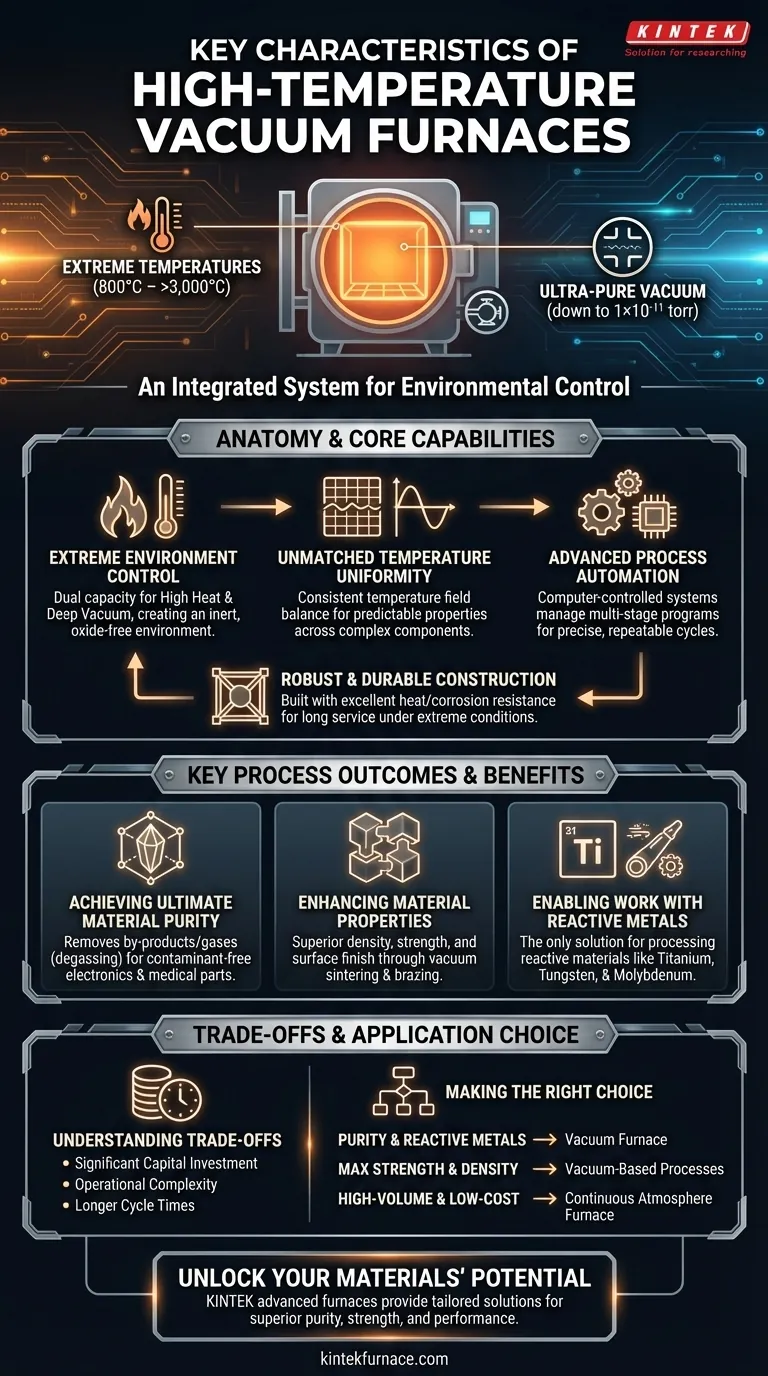

A Anatomia de um Forno a Vácuo de Alta Temperatura

Para entender seu valor, você deve olhar além do calor e ver o forno como um sistema integrado para controle ambiental. Suas características principais trabalham juntas para produzir resultados inatingíveis por outros meios.

Controle de Ambiente Extremo

A dupla capacidade de calor elevado e vácuo profundo é a característica fundamental. As temperaturas podem exceder 3.000°C, enquanto os sistemas de vácuo podem atingir níveis tão baixos quanto 1×10−11 torr.

Esta combinação cria um ambiente inerte, prevenindo a oxidação e outras reações químicas que ocorreriam em um forno de atmosfera padrão.

Uniformidade de Temperatura Insuperável

Estes fornos são projetados para um excelente equilíbrio do campo de temperatura. Isso garante que a temperatura seja consistente em toda a zona aquecida.

A uniformidade é crítica para tratar componentes complexos, garantindo que cada seção da peça receba o mesmo perfil térmico e, assim, atinja propriedades de material consistentes e previsíveis.

Automação Avançada de Processos

Os fornos a vácuo modernos são governados por sistemas controlados por computador que gerenciam a temperatura, os níveis de vácuo e o fluxo de gás.

Isso permite programas de múltiplos estágios que controlam precisamente as rampas de aquecimento, os tempos de permanência e o resfriamento rápido ou têmpera. O resultado é uma repetibilidade do processo incomparável, essencial para o controle de qualidade em indústrias críticas.

Construção Robusta e Durável

Estes sistemas são construídos para uma longa vida útil sob condições extremas. Eles apresentam excelente resistência ao calor e à corrosão, baixa condutividade térmica para manter a eficiência e propriedades químicas estáveis para evitar a poluição da carga de trabalho.

Por Que Este Ambiente Importa: Principais Resultados do Processo

O ambiente controlado de um forno a vácuo traduz-se diretamente em resultados superiores para materiais e aplicações exigentes.

Atingindo a Pureza Máxima do Material

O vácuo remove ativamente subprodutos e gases aprisionados do material durante o aquecimento, um processo conhecido como desgaseificação.

Isso evita contaminação e resulta em um produto final com pureza significativamente maior, o que é crucial para eletrônicos, implantes médicos e aplicações de pesquisa.

Aprimorando as Propriedades do Material

Processos como sinterização a vácuo e brasagem a vácuo produzem peças com características físicas superiores. A ausência de atmosfera permite melhor adesão e difusão das partículas.

Isso resulta em componentes acabados com maior densidade, maior resistência e um acabamento de superfície aprimorado em comparação com peças processadas em atmosfera.

Viabilizando o Trabalho com Metais Reativos

Muitos materiais avançados são altamente reativos com o oxigênio, especialmente em altas temperaturas.

Um forno a vácuo é a única solução viável para processar metais reativos como titânio, tungstênio e molibdênio, que são fundamentais para as indústrias aeroespacial e médica.

Entendendo as Compensações (Trade-offs)

Embora poderosos, estes fornos são uma ferramenta especializada. Entender suas limitações é fundamental para tomar uma decisão informada.

Investimento de Capital Significativo

A combinação de materiais classificados para alta temperatura, bombas de vácuo sofisticadas e sistemas de controle avançados tornam estes fornos uma despesa de capital importante.

Complexidade Operacional

Estas não são máquinas simples de "ligar e esquecer". Elas exigem operadores qualificados para gerenciar os ciclos de processamento e protocolos de manutenção rigorosos para manter os sistemas de vácuo, vedações e elementos de aquecimento em condições ideais.

Ciclos de Processo Mais Longos

Atingir um vácuo profundo requer uma fase de "bombeamento" antes que o aquecimento possa começar. Isso, combinado com ciclos de resfriamento controlados, geralmente resulta em tempos de processo gerais mais longos em comparação com fornos de atmosfera convencionais, o que pode afetar a produtividade.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno a vácuo de alta temperatura depende inteiramente das exigências específicas do seu material e produto final.

- Se o seu foco principal for a pureza do material e o processamento de metais reativos: Um forno a vácuo é inegociável, pois fornece o ambiente inerte necessário para evitar oxidação e contaminação.

- Se o seu foco principal for alcançar máxima resistência e densidade: Processos baseados em vácuo, como sinterização e tratamento térmico, oferecem propriedades metalúrgicas superiores em comparação com métodos convencionais.

- Se o seu foco principal for tratamento de alto volume e baixo custo de ligas comuns: Um forno de atmosfera contínua mais simples pode ser uma solução mais prática e econômica.

Ao entender essas características centrais, você pode determinar quando a precisão e a pureza de um forno a vácuo são um investimento necessário para suas aplicações mais exigentes.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Faixa de Temperatura Extrema | Opera de 800°C a mais de 3.000°C para aplicações de calor elevado |

| Ambiente de Vácuo Profundo | Atinge níveis tão baixos quanto 1×10⁻¹¹ torr para prevenir oxidação e contaminação |

| Uniformidade de Temperatura | Assegura aquecimento consistente em toda a zona para resultados previsíveis |

| Automação de Processos | Sistemas controlados por computador para ciclos de aquecimento e resfriamento precisos e repetíveis |

| Construção Robusta | Construído com materiais resistentes ao calor e à corrosão para longa vida útil |

| Melhoria da Pureza do Material | Remove gases e subprodutos, ideal para metais reativos e materiais sensíveis |

| Considerações Operacionais | Alto investimento de capital, operação qualificada necessária e ciclos de processo mais longos |

Desbloqueie todo o potencial dos seus materiais com os fornos a vácuo de alta temperatura avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização garante que atendemos precisamente às suas necessidades experimentais exclusivas para pureza, resistência e desempenho superiores. Entre em contato conosco hoje para discutir como nossos fornos podem elevar seus processos e oferecer resultados incomparáveis!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura